CFRP成为环保车新宠 向量产车扩大市场

By www.carbonfiber.com.cn

帝人与GM、东丽与戴姆勒、三菱丽阳与宝马,这些企业正通过联合开发、合并与合作,加速在量产车中应用CFRP。 作为环境和能源领域的推动力,CFRP受到的期待和关注越来越高。正像GM副总裁葛斯基所说的那样,以EV等新一代环保车的普及和随之而来的CFRP采用扩大为契机,汽车行业的势力格局完全有可能改写。至少CFRP在汽车材料中的势力必将越来越大。

“这项技术改写汽车行业格局的可能性将得到验证”。2011年12月,帝人公司与美国通用汽车公司(GM)签署了合作开发用于量产车的热可塑性CFRP(Carbon Fiber Reinforced Plastics ,碳纤维强化塑料)部材产品的协议。签字仪式上,GM副总裁史蒂夫•葛斯基作了上述发言。

通用汽车副总裁 史蒂芬·葛斯基(Stephen J. Girsky)

热可塑性CFRP是加热后熔解、冷却后凝固的类型。过去,加热后凝固的热硬化性CFRP是主流。

因欧盟强化标准,2015年成为目标

此前市售的汽车部材也有采用CFRP的先例。但仅限于价格超过1000万日元的高档车型中部分特殊的高档车。

但现如今,情况即将发生大的转变。其最大的因素是欧美推行的新二氧化碳排放和燃效标准。

其中最为严格的是欧盟(EU)标准。2012年,欧盟将在全球率先实施汽车二氧化碳排放标准。在欧盟境内销售的全部乘用车中,各汽车企业推出的新车必须符合每公里二氧化碳排放量平均在120g以下的标准。日本2015年度的燃效标准为16.8km/L,换算成二氧化碳排放量约为137.5g/km,欧盟的标准比日本要严格得多。

按照欧盟的规定,不达标车将被课以罚金。而且,必须达标的汽车数量将从2012年开始分阶段增加,在所有新车中所占的比例将从2012年的65%增加到2013年的75%,2014年的80%,到2015年以后达到100%。

也就是说,全面对策最迟必须在2015年之前完成,以2015年为目标,各企业都在开展行动。其中重要的对策之一是车体的轻量化。

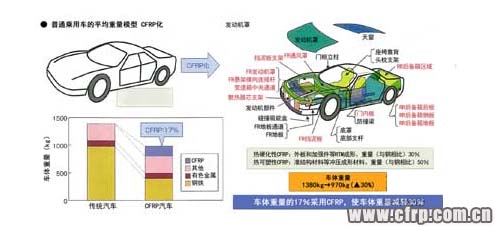

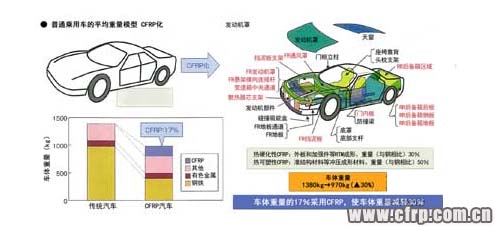

例如,按照碳纤维协会的推算,普通乘用车的平均车体重量为1380kg,如果尽可能采用CFRP部件,重量大约可以减轻30%,达到97Okg。CFRP的使用量占车体重量的17%左右,约为165kg,这样一来,如果10年的行驶距离为9.4万km,二氧化碳排放量可以减少5吨。

面临严格标准要求的各汽车企业都在积极采用新的先进材料。帝人抓住了这个机会。GM为了挽回环保车开发落后的局面,提出了在量产车中大量使用CFRP部材的方针,促成了此次的合作开发协议。

应用于量产车的首要决定因素是热可塑性CFRP的成形时间短。能够1个部件1分钟的连续成形。而在目前,使用传统的热硬化性CFRP成形1个部件至少需要7~8分钟左右。

但是,如果不投入量产,热可塑性CFRP的成本将高于热硬化性CFRP。帝人复合材料开发中心事业开发推进组组长宝谷恭成雄心勃勃地表示:“倘若不应用于年产量在15万~20万辆的车型,就无法实现盈利,因此,我们从一开始瞄准的就是大众消费市场的车型。今后将争取使其成为量产车的事实标准。

虽然目前还没有关于碳纤维的官方统计,但按照东丽公司的推测,2010年全球的需求量约为3.3万吨。其中,东丽以39%的供货份额居首,之后依次是帝人集团东邦特耐克丝公司的17%,三菱丽阳公司的10%,日本企业包揽了前三名,总份额高达66%。随着量产车的大量采用,这一势力格局也将发生巨大的变化。

避免大众化

东丽将以其已取得业绩的热硬化性CFRP为对象,争取在2015年之前,使成形时间缩短到现在的一半以下,达到1个部件3分钟。

为了满足今后的量产需求,东丽还于2011年6月,与德国戴姆勒公司合资成立了生产销售汽车CFRP部材的新企业欧洲汽车碳纤维复合材料公司(EACC)。东丽常务董事复合材料事业本部长大西盛行说:“新公司将从2012年9月开始为戴姆勒生产产品,到2015年把产量增加到5~6倍,面向价格为1000万日元级别的车型进行供货,年销售额预计将达到20亿~30亿日元。”

另一方面,随着应用于量产车速度的加快,东丽也担心碳纤维沦为大众化,陷入价格竞争。大西常务说:“与飞机和体育用品相比,车用产品对于性能的要求并不算高。在性能要求同样不高的风力发电风车领域,价格已经在中国企业等的攻势下开始崩盘。”

三菱丽阳碳纤维复合材料事业部长小野贵弘表示,该公司“将把价格在500万~1000万日元之间,年产量为2万~3万辆左右的车型作为目标”。

2010年4月,三菱丽阳出资66%,德国SGL集团出资34%,合资成立了供应丙烯纤维的新企业MRC-SGL Precursor。丙烯纤维是德国宝马公司预定于2013年推出的新款电动汽车(EV)“i3”和插电式混合动力车(PHV)“i8”采用的碳纤维的原材料(前体)。小野事业部长称:“本公司在丙烯纤维上拥有优势,前体的品质和技术实力得到了好评。”年产量约为3500吨的工厂已于2011年4月建成,工厂在2013年之前将进行强化,使年产量达到7000吨。

宝马的EV和PHV年产量分别只有2万~3万辆左右,1辆大约使用100kg的CFRP。其中碳纤维估计占60~70kg。小野事业部长称:“按照推测,2011年车用碳纤维市场大约为2000吨,然而仅宝马一家的需求估计就将超过这个数字。”

作为环境和能源领域的推动力,CFRP受到的期待和关注越来越高。而且,正像GM副总裁葛斯基所说的那样,以EV等新一代环保车的普及和随之而来的CFRP采用扩大为契机,汽车行业的势力格局完全有可能改写。至少CFRP在汽车材料中的势力必将越来越大。

帝人与GM、东丽与戴姆勒、三菱丽阳与宝马,这些企业正通过联合开发、合并与合作,加速在量产车中应用CFRP。 作为环境和能源领域的推动力,CFRP受到的期待和关注越来越高。正像GM副总裁葛斯基所说的那样,以EV等新一代环保车的普及和随之而来的CFRP采用扩大为契机,汽车行业的势力格局完全有可能改写。至少CFRP在汽车材料中的势力必将越来越大。

“这项技术改写汽车行业格局的可能性将得到验证”。2011年12月,帝人公司与美国通用汽车公司(GM)签署了合作开发用于量产车的热可塑性CFRP(Carbon Fiber Reinforced Plastics ,碳纤维强化塑料)部材产品的协议。签字仪式上,GM副总裁史蒂夫•葛斯基作了上述发言。

通用汽车副总裁 史蒂芬·葛斯基(Stephen J. Girsky)

热可塑性CFRP是加热后熔解、冷却后凝固的类型。过去,加热后凝固的热硬化性CFRP是主流。

因欧盟强化标准,2015年成为目标

此前市售的汽车部材也有采用CFRP的先例。但仅限于价格超过1000万日元的高档车型中部分特殊的高档车。

但现如今,情况即将发生大的转变。其最大的因素是欧美推行的新二氧化碳排放和燃效标准。

其中最为严格的是欧盟(EU)标准。2012年,欧盟将在全球率先实施汽车二氧化碳排放标准。在欧盟境内销售的全部乘用车中,各汽车企业推出的新车必须符合每公里二氧化碳排放量平均在120g以下的标准。日本2015年度的燃效标准为16.8km/L,换算成二氧化碳排放量约为137.5g/km,欧盟的标准比日本要严格得多。

按照欧盟的规定,不达标车将被课以罚金。而且,必须达标的汽车数量将从2012年开始分阶段增加,在所有新车中所占的比例将从2012年的65%增加到2013年的75%,2014年的80%,到2015年以后达到100%。

也就是说,全面对策最迟必须在2015年之前完成,以2015年为目标,各企业都在开展行动。其中重要的对策之一是车体的轻量化。

例如,按照碳纤维协会的推算,普通乘用车的平均车体重量为1380kg,如果尽可能采用CFRP部件,重量大约可以减轻30%,达到97Okg。CFRP的使用量占车体重量的17%左右,约为165kg,这样一来,如果10年的行驶距离为9.4万km,二氧化碳排放量可以减少5吨。

面临严格标准要求的各汽车企业都在积极采用新的先进材料。帝人抓住了这个机会。GM为了挽回环保车开发落后的局面,提出了在量产车中大量使用CFRP部材的方针,促成了此次的合作开发协议。

应用于量产车的首要决定因素是热可塑性CFRP的成形时间短。能够1个部件1分钟的连续成形。而在目前,使用传统的热硬化性CFRP成形1个部件至少需要7~8分钟左右。

但是,如果不投入量产,热可塑性CFRP的成本将高于热硬化性CFRP。帝人复合材料开发中心事业开发推进组组长宝谷恭成雄心勃勃地表示:“倘若不应用于年产量在15万~20万辆的车型,就无法实现盈利,因此,我们从一开始瞄准的就是大众消费市场的车型。今后将争取使其成为量产车的事实标准。

虽然目前还没有关于碳纤维的官方统计,但按照东丽公司的推测,2010年全球的需求量约为3.3万吨。其中,东丽以39%的供货份额居首,之后依次是帝人集团东邦特耐克丝公司的17%,三菱丽阳公司的10%,日本企业包揽了前三名,总份额高达66%。随着量产车的大量采用,这一势力格局也将发生巨大的变化。

避免大众化

东丽将以其已取得业绩的热硬化性CFRP为对象,争取在2015年之前,使成形时间缩短到现在的一半以下,达到1个部件3分钟。

为了满足今后的量产需求,东丽还于2011年6月,与德国戴姆勒公司合资成立了生产销售汽车CFRP部材的新企业欧洲汽车碳纤维复合材料公司(EACC)。东丽常务董事复合材料事业本部长大西盛行说:“新公司将从2012年9月开始为戴姆勒生产产品,到2015年把产量增加到5~6倍,面向价格为1000万日元级别的车型进行供货,年销售额预计将达到20亿~30亿日元。”

另一方面,随着应用于量产车速度的加快,东丽也担心碳纤维沦为大众化,陷入价格竞争。大西常务说:“与飞机和体育用品相比,车用产品对于性能的要求并不算高。在性能要求同样不高的风力发电风车领域,价格已经在中国企业等的攻势下开始崩盘。”

三菱丽阳碳纤维复合材料事业部长小野贵弘表示,该公司“将把价格在500万~1000万日元之间,年产量为2万~3万辆左右的车型作为目标”。

2010年4月,三菱丽阳出资66%,德国SGL集团出资34%,合资成立了供应丙烯纤维的新企业MRC-SGL Precursor。丙烯纤维是德国宝马公司预定于2013年推出的新款电动汽车(EV)“i3”和插电式混合动力车(PHV)“i8”采用的碳纤维的原材料(前体)。小野事业部长称:“本公司在丙烯纤维上拥有优势,前体的品质和技术实力得到了好评。”年产量约为3500吨的工厂已于2011年4月建成,工厂在2013年之前将进行强化,使年产量达到7000吨。

宝马的EV和PHV年产量分别只有2万~3万辆左右,1辆大约使用100kg的CFRP。其中碳纤维估计占60~70kg。小野事业部长称:“按照推测,2011年车用碳纤维市场大约为2000吨,然而仅宝马一家的需求估计就将超过这个数字。”

作为环境和能源领域的推动力,CFRP受到的期待和关注越来越高。而且,正像GM副总裁葛斯基所说的那样,以EV等新一代环保车的普及和随之而来的CFRP采用扩大为契机,汽车行业的势力格局完全有可能改写。至少CFRP在汽车材料中的势力必将越来越大。