HP-RTM技术用于汽车轻量化设计

By www.carbonfiber.com.cn

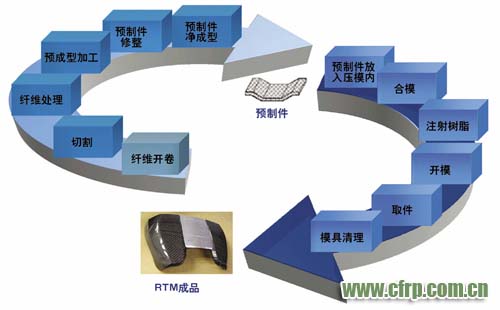

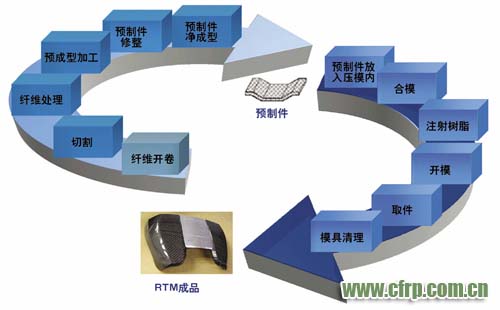

航空工业目前正采用树脂传递模塑成型工艺(RTM),进行大型高强度结构件的生产。然而,其生产效率很低,有时还需大量的手工作业。在汽车的制造过程中,采用RTM工艺进行零部件的生产,主要是为了达到更好的视觉效果,并且只用于小批量生产的顶级轿车中。若能为量化生产开发出一条可靠的自动化RTM生产线,则纤维增强塑料(FRP)将能够更加广泛地应用于汽车高强度承重结构件的生产。

德国加工机械领域的专家迪芬巴赫公司(Dieffenbacher)和克劳斯玛菲公司(KraussMaffei)在RTM技术领域展开了合作,他们对以上的市场需求做出了响应——开发了一条高压树脂传递模塑成型工艺(HP-RTM)的自动化生产线。这条生产系统包括了预成型加工、压制过程,以及修整工艺。相比于传统的RTM工艺,该HP-RTM工艺减少了树脂注射次数,提高了预制件的浸渍质量,并缩短了成型周期。

预成型

对于HP-RTM部件的生产,需要制造一个由织物增强材料制成的预制件。这样的预制件在迪芬巴赫的预成型中心制造完成,通常使用一个完全自动化的过程。

由碳纤维或玻纤制成柔软的纤维织物或纤维毡从卷轴上开卷后放入切割机。使用CNC切割技术,纤维铺层被切割成部件加工所需尺寸。该过程通过由现有的CAD零件参数得到的切割程序完成。切割成形的纤维铺层材料层合到一起,然后放置到成型单元中。

可以使用机器人来可靠地处理切割织物、纤维毡,以及预制件。预制件成型中心可以作为一个单独的单元来运行,也可与压制工艺一起结合在产线上。

压制过程

预制件的加工过程之后就是压制过程。该过程包括用环氧树脂系统浸渍预制件,以及其固化过程。

在用机器人将预制件放置到RTM模具中之后,根据模内压力及部件的尺寸和复杂性,采用一台迪芬巴赫液压压机用高达36000 kN(3600 t)的压力完成实际的压制过程。压机在很短的建压时间内达到450 mm/s的合模速度和40 mm/s的压制速度。迪芬巴赫短冲程系统能够确保压机具有非常高的能效,尤其具有很短的成型时间和较大的滑块行程。与传统的压制成型技术相比,可以提高50%的能效。

压制控制系统允许使用不同的操作程序,并能缩短生产周期。模座周期性地进入和离开压机,只需要很短的换模式时间、装卸过程,以及生产线下对下半模的清洁。

完成高压注射过程后,可以通过再加压来获得部件质量的改善。

注射过程

将低粘度的反应性混合物注入到闭模中浸渍预制件。通过使用克劳斯玛菲的技术,能够使注射速度达到10-200 g/s,取决于树脂系统以及部件的尺寸和工艺设计。在一个闭环过程中,对树脂和固化剂进行精确计量,并在高压下进行混合,得到反应性混合物。

高压计量使得注射时间更短,并提高了预制件的浸润度,因而能以较短的固化时间来处理树脂系统。这带来了更短的生产周期和更高的成本效益。此外,这还提供了额外的好处,比如,能在保持出色的表面品质的同时获得更低的孔隙度。而对温度的精确控制则能进一步缩短加工周期,并从特殊RTM树脂体系中获益。

采用克劳斯玛菲的高压混合头消除了耗费成本的停工时间,也无需使用清洗传统低压混合头时所需的特殊材料。这种混合头具有自清洁能力,因此能在大批量生产时表现出突出的能效优势,它的这种优势已经在多种量化生产中得到了验证。

通过脱模剂供料块,能够将工艺所需的脱模剂直接引入紧凑的自清洁克劳斯玛菲高压混合头,并且,即使在最低剂量(如0.1 g/sec)时,仍具有极高的准确性和工艺可靠性。具有高精度、高重复性的脱模剂计量对于可靠地实施下游工艺来说无疑是非常必要的。

修整

修整是工艺链最后步骤的其中一环。包括部件的外廓修边,增加安装孔和嵌件开孔。用铣刀进行的修整采用的由克劳斯玛菲开发的定制化解决方案。可以采用自动化切割台或手提式切割机。工具的选择主要取决于部件的尺寸和复杂程度。机器人被用于在工艺步骤之间进行零部件的处理。

HP-RTM交钥匙车间

迪芬巴赫、克劳斯玛菲,以及弗劳恩霍夫化学技术研究所(ICT)和LCC Munich之间的合作,使得从单一供应源进行HP-RTM工艺交钥匙解决方案的全球交付成为可能。由这些企业共同开发的这种创新HP-RTM生产线包含了以下特点:

◆ 高生产率;

◆ 始终如一的高度自动化;

◆ 较短的加工周期;

◆ 自动化预成型加工;

◆ 节能的压制技术;

◆ 自清洁高压混合头;

◆ 无论是预成型加工还是注射过程都无需使用辅助材料;

◆ 保持出色的表面质量,同时具有低孔隙率。

这项合作的一个重要因素在于可持续发展的HP-RTM工艺技术,以及HP-RTM整体式生产线的未来发展。为了提升这项技术,弗劳恩霍夫ICT装备了一个由迪芬巴赫压制机和克劳斯玛菲HP-RTM混合计量单元(RimStar Thermo)构成的RTM设备单元。这套装置既被用于内部测试,也可用于客户实验。这些研发通过实验室以及交付给知名企业的那些设备,突显了其成功之处。

荣格工业资源

航空工业目前正采用树脂传递模塑成型工艺(RTM),进行大型高强度结构件的生产。然而,其生产效率很低,有时还需大量的手工作业。在汽车的制造过程中,采用RTM工艺进行零部件的生产,主要是为了达到更好的视觉效果,并且只用于小批量生产的顶级轿车中。若能为量化生产开发出一条可靠的自动化RTM生产线,则纤维增强塑料(FRP)将能够更加广泛地应用于汽车高强度承重结构件的生产。

德国加工机械领域的专家迪芬巴赫公司(Dieffenbacher)和克劳斯玛菲公司(KraussMaffei)在RTM技术领域展开了合作,他们对以上的市场需求做出了响应——开发了一条高压树脂传递模塑成型工艺(HP-RTM)的自动化生产线。这条生产系统包括了预成型加工、压制过程,以及修整工艺。相比于传统的RTM工艺,该HP-RTM工艺减少了树脂注射次数,提高了预制件的浸渍质量,并缩短了成型周期。

预成型

对于HP-RTM部件的生产,需要制造一个由织物增强材料制成的预制件。这样的预制件在迪芬巴赫的预成型中心制造完成,通常使用一个完全自动化的过程。

由碳纤维或玻纤制成柔软的纤维织物或纤维毡从卷轴上开卷后放入切割机。使用CNC切割技术,纤维铺层被切割成部件加工所需尺寸。该过程通过由现有的CAD零件参数得到的切割程序完成。切割成形的纤维铺层材料层合到一起,然后放置到成型单元中。

可以使用机器人来可靠地处理切割织物、纤维毡,以及预制件。预制件成型中心可以作为一个单独的单元来运行,也可与压制工艺一起结合在产线上。

压制过程

预制件的加工过程之后就是压制过程。该过程包括用环氧树脂系统浸渍预制件,以及其固化过程。

在用机器人将预制件放置到RTM模具中之后,根据模内压力及部件的尺寸和复杂性,采用一台迪芬巴赫液压压机用高达36000 kN(3600 t)的压力完成实际的压制过程。压机在很短的建压时间内达到450 mm/s的合模速度和40 mm/s的压制速度。迪芬巴赫短冲程系统能够确保压机具有非常高的能效,尤其具有很短的成型时间和较大的滑块行程。与传统的压制成型技术相比,可以提高50%的能效。

压制控制系统允许使用不同的操作程序,并能缩短生产周期。模座周期性地进入和离开压机,只需要很短的换模式时间、装卸过程,以及生产线下对下半模的清洁。

完成高压注射过程后,可以通过再加压来获得部件质量的改善。

注射过程

将低粘度的反应性混合物注入到闭模中浸渍预制件。通过使用克劳斯玛菲的技术,能够使注射速度达到10-200 g/s,取决于树脂系统以及部件的尺寸和工艺设计。在一个闭环过程中,对树脂和固化剂进行精确计量,并在高压下进行混合,得到反应性混合物。

高压计量使得注射时间更短,并提高了预制件的浸润度,因而能以较短的固化时间来处理树脂系统。这带来了更短的生产周期和更高的成本效益。此外,这还提供了额外的好处,比如,能在保持出色的表面品质的同时获得更低的孔隙度。而对温度的精确控制则能进一步缩短加工周期,并从特殊RTM树脂体系中获益。

采用克劳斯玛菲的高压混合头消除了耗费成本的停工时间,也无需使用清洗传统低压混合头时所需的特殊材料。这种混合头具有自清洁能力,因此能在大批量生产时表现出突出的能效优势,它的这种优势已经在多种量化生产中得到了验证。

通过脱模剂供料块,能够将工艺所需的脱模剂直接引入紧凑的自清洁克劳斯玛菲高压混合头,并且,即使在最低剂量(如0.1 g/sec)时,仍具有极高的准确性和工艺可靠性。具有高精度、高重复性的脱模剂计量对于可靠地实施下游工艺来说无疑是非常必要的。

修整

修整是工艺链最后步骤的其中一环。包括部件的外廓修边,增加安装孔和嵌件开孔。用铣刀进行的修整采用的由克劳斯玛菲开发的定制化解决方案。可以采用自动化切割台或手提式切割机。工具的选择主要取决于部件的尺寸和复杂程度。机器人被用于在工艺步骤之间进行零部件的处理。

HP-RTM交钥匙车间

迪芬巴赫、克劳斯玛菲,以及弗劳恩霍夫化学技术研究所(ICT)和LCC Munich之间的合作,使得从单一供应源进行HP-RTM工艺交钥匙解决方案的全球交付成为可能。由这些企业共同开发的这种创新HP-RTM生产线包含了以下特点:

◆ 高生产率;

◆ 始终如一的高度自动化;

◆ 较短的加工周期;

◆ 自动化预成型加工;

◆ 节能的压制技术;

◆ 自清洁高压混合头;

◆ 无论是预成型加工还是注射过程都无需使用辅助材料;

◆ 保持出色的表面质量,同时具有低孔隙率。

这项合作的一个重要因素在于可持续发展的HP-RTM工艺技术,以及HP-RTM整体式生产线的未来发展。为了提升这项技术,弗劳恩霍夫ICT装备了一个由迪芬巴赫压制机和克劳斯玛菲HP-RTM混合计量单元(RimStar Thermo)构成的RTM设备单元。这套装置既被用于内部测试,也可用于客户实验。这些研发通过实验室以及交付给知名企业的那些设备,突显了其成功之处。

荣格工业资源