MoldFlow 软件在碳纤维复合材料汽车配件领域的应用

By www.carbonfiber.com.cn

前言

短纤维增强树脂基复合材料由于具有高的强度、弹性模量、刚度以及抗蠕变性能好等优点,近年来在汽车配件领域得到了广泛的应用。MPI/Fiber 通过对短纤维增强树脂基复合材料的填充和保压过程进行模拟计算,能够可靠地预测纤维趋向程度,从而为预测制件的力学性能及随后的翘曲及应力分布提供可靠的依据。

一、MPI/Fiber 简介

纤维增强复合材料制件的许多性能与纤维趋向有关。MPI/Fiber 实际上是在常规流动分析即MPI/Flow 的基础上,进一步预测制件中的纤维趋向。

目前,MPI 的填充材料数据库包含了大部分常用的填充材料如玻璃纤维、碳纤维、石棉纤维、硼纤维、钢纤维、合成材料纤维等,可用于绝大多数复合材料制件的分析。

MPI/Fiber 通过对纤维增强树脂基复合材料填充和保压过程的分析,不仅为我们提供常规流动分析的结果如填充时间、压力、温度、熔接痕、气穴等,还可以提供与纤维增强有关的模拟结果,帮助我们进行工艺优化。

下面列出的是与纤维增强有关的模拟结果。

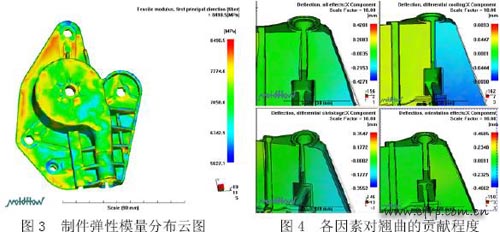

(1) 纤维平均趋向 纤维趋向是决定制件力学性能的主要因素,但是,影响纤维趋向的因素较多。MPI/Fiber 可以预测纤维在整个成型过程中纤维的运动及纤维在制件厚度方向的平均趋向。通过优化填充形式和纤维趋向以减小收缩变形和制件的翘曲,并尽可能使纤维沿制件受力方向排列以提高制件的强度。

(2) 纤维趋向张量 注射成型结束时制件厚度方向不同位置的张量分布,是计算制件在成型过程中热-机械性能和制件残余压力的重要依据。

(3) 制件的力学性能 注射成型结束时制件厚度方向不同位置的力学性能如弹性模量、剪切模量、泊松比。由于考虑了制件的实际成型条件对力学性能的

影响,大大提高了制件翘曲分析及应力分析的精度。

(4) 制件的热膨胀系数 注射成型结束时制件厚度方向不同位置的纵向(流动方向)和横向(垂直于流动方向)的热膨胀系数。

二、MPI/Fiber 应用实例

在运用CAE 软件之前,我们的产品往往由于翘曲变形量过大而不得不多次修模。为了提高产品质量,缩短产品开发周期,我们引进MOLDFLOW 软件中

的 FLOW/COOL/WARP/FIBER 模块进行分析,通过对塑件成型过程进行模拟计算,着重是预测纤维取向对制件翘曲变形的影响,并验证优化方案的合理性, 从而帮助我们确定合理的产品结构设计、浇口位置及数量、流道排布及工艺参数设定,大大降低了产品的试模次数。以下就是我们利用MOLDFLOW 软件进行分析的一个实际案例。

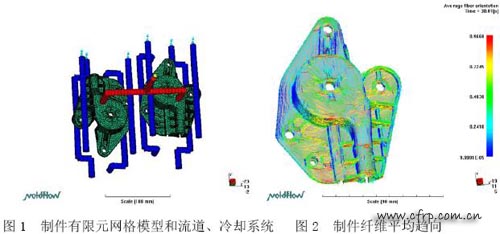

2.1 建模

在UG 中建立制件实体模型,通过STP 文件格式读入MPI 并划分好有限元网格,流道和冷却系统在MPI 中创建。制件模型和流道、冷却系统如图1 所示。

2.2 工艺条件

制件材料选用BASF Customer Specific Grades 公司的Ultramid B3GM35Q641,玻璃纤维的重量比为15%。工艺参数为:熔体温度280oC,型腔温度85oC,

注射时间为1.38 Sec,保压时间为10s,保压压力为注射压力的80%,冷却时间为20s。

2.3 模拟结果

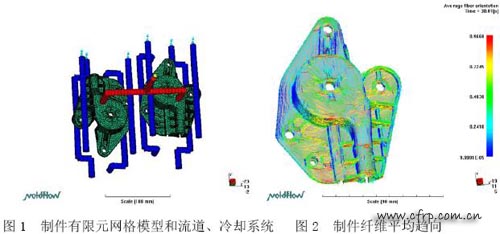

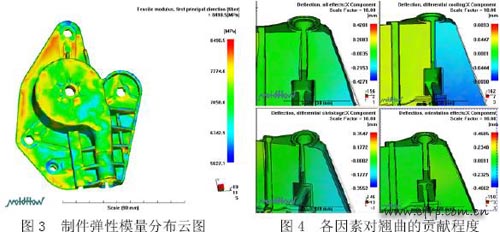

按照上述工艺条件,对制件的填充、保压、冷却和翘曲过程进行了分析,得到制件弹性模量分布如图3 所示。在图4 中,我们可以比较冷却不均、收缩不均、纤维取向这三个因素对制件总的翘曲的贡献程度。可见,纤维的取向是引起制件翘曲的主要原因。依据这个模拟结果,我们就可相应的改变浇口位置或制件结构,并通过Moldflow 软件验证优化方案,从而使纤维取向更合理,保证产品的尺寸合格。

三、结束语

Moldflow 软件通过对短纤维增强树脂基复合材料填充、保压、冷却和翘曲过程的模拟,帮助设计人员全面了解浇口分布、制件结构对制件质量及纤维趋向的影响,从而保证产品的翘曲变形量在公差范围内。这对于提高纤维增强复合材料制件的质量具有重要的指导意义。

前言

短纤维增强树脂基复合材料由于具有高的强度、弹性模量、刚度以及抗蠕变性能好等优点,近年来在汽车配件领域得到了广泛的应用。MPI/Fiber 通过对短纤维增强树脂基复合材料的填充和保压过程进行模拟计算,能够可靠地预测纤维趋向程度,从而为预测制件的力学性能及随后的翘曲及应力分布提供可靠的依据。

一、MPI/Fiber 简介

纤维增强复合材料制件的许多性能与纤维趋向有关。MPI/Fiber 实际上是在常规流动分析即MPI/Flow 的基础上,进一步预测制件中的纤维趋向。

目前,MPI 的填充材料数据库包含了大部分常用的填充材料如玻璃纤维、碳纤维、石棉纤维、硼纤维、钢纤维、合成材料纤维等,可用于绝大多数复合材料制件的分析。

MPI/Fiber 通过对纤维增强树脂基复合材料填充和保压过程的分析,不仅为我们提供常规流动分析的结果如填充时间、压力、温度、熔接痕、气穴等,还可以提供与纤维增强有关的模拟结果,帮助我们进行工艺优化。

下面列出的是与纤维增强有关的模拟结果。

(1) 纤维平均趋向 纤维趋向是决定制件力学性能的主要因素,但是,影响纤维趋向的因素较多。MPI/Fiber 可以预测纤维在整个成型过程中纤维的运动及纤维在制件厚度方向的平均趋向。通过优化填充形式和纤维趋向以减小收缩变形和制件的翘曲,并尽可能使纤维沿制件受力方向排列以提高制件的强度。

(2) 纤维趋向张量 注射成型结束时制件厚度方向不同位置的张量分布,是计算制件在成型过程中热-机械性能和制件残余压力的重要依据。

(3) 制件的力学性能 注射成型结束时制件厚度方向不同位置的力学性能如弹性模量、剪切模量、泊松比。由于考虑了制件的实际成型条件对力学性能的

影响,大大提高了制件翘曲分析及应力分析的精度。

(4) 制件的热膨胀系数 注射成型结束时制件厚度方向不同位置的纵向(流动方向)和横向(垂直于流动方向)的热膨胀系数。

二、MPI/Fiber 应用实例

在运用CAE 软件之前,我们的产品往往由于翘曲变形量过大而不得不多次修模。为了提高产品质量,缩短产品开发周期,我们引进MOLDFLOW 软件中

的 FLOW/COOL/WARP/FIBER 模块进行分析,通过对塑件成型过程进行模拟计算,着重是预测纤维取向对制件翘曲变形的影响,并验证优化方案的合理性, 从而帮助我们确定合理的产品结构设计、浇口位置及数量、流道排布及工艺参数设定,大大降低了产品的试模次数。以下就是我们利用MOLDFLOW 软件进行分析的一个实际案例。

2.1 建模

在UG 中建立制件实体模型,通过STP 文件格式读入MPI 并划分好有限元网格,流道和冷却系统在MPI 中创建。制件模型和流道、冷却系统如图1 所示。

2.2 工艺条件

制件材料选用BASF Customer Specific Grades 公司的Ultramid B3GM35Q641,玻璃纤维的重量比为15%。工艺参数为:熔体温度280oC,型腔温度85oC,

注射时间为1.38 Sec,保压时间为10s,保压压力为注射压力的80%,冷却时间为20s。

2.3 模拟结果

按照上述工艺条件,对制件的填充、保压、冷却和翘曲过程进行了分析,得到制件弹性模量分布如图3 所示。在图4 中,我们可以比较冷却不均、收缩不均、纤维取向这三个因素对制件总的翘曲的贡献程度。可见,纤维的取向是引起制件翘曲的主要原因。依据这个模拟结果,我们就可相应的改变浇口位置或制件结构,并通过Moldflow 软件验证优化方案,从而使纤维取向更合理,保证产品的尺寸合格。

三、结束语

Moldflow 软件通过对短纤维增强树脂基复合材料填充、保压、冷却和翘曲过程的模拟,帮助设计人员全面了解浇口分布、制件结构对制件质量及纤维趋向的影响,从而保证产品的翘曲变形量在公差范围内。这对于提高纤维增强复合材料制件的质量具有重要的指导意义。