中级高档车将用起碳纤维零部件

By www.carbonfiber.com.cn

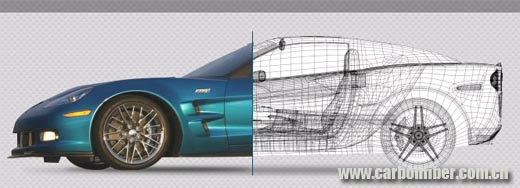

处于起步阶段的碳纤维产业正逐渐形成。其中,一家名为桑拉普纤维复合材料公司的企业格外抢眼。据悉,该公司已为雪佛兰克尔维特Z06生产了挡泥板,为雪佛兰克尔维特ZR1提供发动机盖、翼子板、车顶及其他组件,为道奇蝰蛇和福特谢尔比GT500生产改装组件。该公司目前碳纤维零部件的销量只有几千件,它希望向更大的市场迈进,令每年订货量上升到5万件。

普拉桑总裁吉姆·斯塔盖德称,该公司已经开发出一套生产周期更短、成本更低的生产工艺,能使产能达到5万件。虽然他没有透露任何与碳纤维零部件成本有关的信息,但他认为,不久以后,中级高档车将能用得起碳纤维零部件。他说:“碳纤维正在走出超级跑车的温室,逐步进入各类高档汽车的花园中。”

普拉桑公司总部位于美国佛蒙特州本宁顿市。该公司最近宣布,将斥资1800万美元,在密歇根州大瀑布市建立新的碳纤维工厂。普拉桑的母公司普拉桑-撒萨是一家专门生产军用车辆装甲的以色列企业,曾为伊拉克战争及阿富汗战争中使用的防地雷装甲运兵车生产装甲。

通过提高生产效率,普拉桑令车身外覆盖件的生产周期由原来的90分钟缩短为17分钟。同时,该公司研发出了名为“挤压法”的面板生产方法,用以取代传统飞机制造业生产碳纤维零部件所采用的热压反应釜。传统热压反应釜需要消耗巨大能量来加热,同时对操作过程的要求十分严格。替换热压反应釜不仅能节省加热所需能源的费用,同时能提高零部件的生产效率。

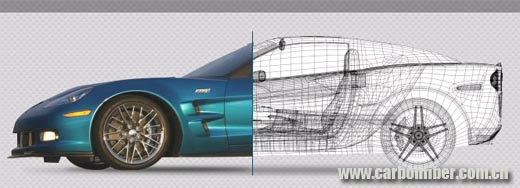

“随着生产工艺逐步完善,下一步要做的是为生产碳纤维找到更便宜的原材料。”斯塔盖德说,“我们有可能用从波音787飞机上回收的废纤维来生产碳纤维材料。”为了开发成本更低的原材料,今年7月,包括普拉桑在内的14家公司成立了一个联合企业,与美国橡树岭国家实验室合作,专门为碳纤维开发新型原材料。其中,普拉桑派一名研究员在橡树岭实验室工作。根据计划,该公司短期内将集中精力研发车身覆盖件,目前已经取得阶段性成果。该公司希望未来能将业务扩展到车身结构件领域。斯塔盖德说:“要实现大批量生产,公司必须先开发出专供汽车企业使用的软件。通过这些软件,可以在电脑上对碳纤维零部件进行结构分析及模拟碰撞试验,目前还没有这样的软件。”

在没有专用软件的情况下,汽车制造商有两种选择:

一是为了保证产品的强度,在设计时不得不采取过度设计的方案,这将使成本大幅上升。

二是设计师简单地依靠猜测进行设计,然后用大量的碰撞测试来校准原来的设计,这也是一个昂贵的方案。

斯塔盖德对碳纤维的发展前景持乐观态度。他说:“整个工业界都在等待能大幅降低碳纤维成本的技术,我们还没发现哪家汽车企业对碳纤维不感兴趣。”

处于起步阶段的碳纤维产业正逐渐形成。其中,一家名为桑拉普纤维复合材料公司的企业格外抢眼。据悉,该公司已为雪佛兰克尔维特Z06生产了挡泥板,为雪佛兰克尔维特ZR1提供发动机盖、翼子板、车顶及其他组件,为道奇蝰蛇和福特谢尔比GT500生产改装组件。该公司目前碳纤维零部件的销量只有几千件,它希望向更大的市场迈进,令每年订货量上升到5万件。

普拉桑总裁吉姆·斯塔盖德称,该公司已经开发出一套生产周期更短、成本更低的生产工艺,能使产能达到5万件。虽然他没有透露任何与碳纤维零部件成本有关的信息,但他认为,不久以后,中级高档车将能用得起碳纤维零部件。他说:“碳纤维正在走出超级跑车的温室,逐步进入各类高档汽车的花园中。”

普拉桑公司总部位于美国佛蒙特州本宁顿市。该公司最近宣布,将斥资1800万美元,在密歇根州大瀑布市建立新的碳纤维工厂。普拉桑的母公司普拉桑-撒萨是一家专门生产军用车辆装甲的以色列企业,曾为伊拉克战争及阿富汗战争中使用的防地雷装甲运兵车生产装甲。

通过提高生产效率,普拉桑令车身外覆盖件的生产周期由原来的90分钟缩短为17分钟。同时,该公司研发出了名为“挤压法”的面板生产方法,用以取代传统飞机制造业生产碳纤维零部件所采用的热压反应釜。传统热压反应釜需要消耗巨大能量来加热,同时对操作过程的要求十分严格。替换热压反应釜不仅能节省加热所需能源的费用,同时能提高零部件的生产效率。

“随着生产工艺逐步完善,下一步要做的是为生产碳纤维找到更便宜的原材料。”斯塔盖德说,“我们有可能用从波音787飞机上回收的废纤维来生产碳纤维材料。”为了开发成本更低的原材料,今年7月,包括普拉桑在内的14家公司成立了一个联合企业,与美国橡树岭国家实验室合作,专门为碳纤维开发新型原材料。其中,普拉桑派一名研究员在橡树岭实验室工作。根据计划,该公司短期内将集中精力研发车身覆盖件,目前已经取得阶段性成果。该公司希望未来能将业务扩展到车身结构件领域。斯塔盖德说:“要实现大批量生产,公司必须先开发出专供汽车企业使用的软件。通过这些软件,可以在电脑上对碳纤维零部件进行结构分析及模拟碰撞试验,目前还没有这样的软件。”

在没有专用软件的情况下,汽车制造商有两种选择:

一是为了保证产品的强度,在设计时不得不采取过度设计的方案,这将使成本大幅上升。

二是设计师简单地依靠猜测进行设计,然后用大量的碰撞测试来校准原来的设计,这也是一个昂贵的方案。

斯塔盖德对碳纤维的发展前景持乐观态度。他说:“整个工业界都在等待能大幅降低碳纤维成本的技术,我们还没发现哪家汽车企业对碳纤维不感兴趣。”