碳纤维量产加速,日碳企继续扩大优势

2016年1月14日,新能源产业技术开发机构(NEDO)宣称已经开发新一代碳纤维制造技术。

碳纤维材料作为NEDO创新材料研发项目的一部分,是和东京大学、产业技术综合研究所、东丽、帝人、帝人旗下东邦以及三菱丽阳共同研发的项目。

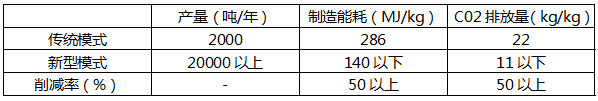

此次技术革新的碳纤维量产工艺,不仅比传统模式的生产速度提高10倍,还能够大幅降低设备能耗和减少CO2的排放量。

此次开发的碳纤维快速量产技术,不仅适用于汽车制造,还可以应用在航空航天、产业设备等其他领域。

相信大家都知道,碳纤维因其具备高强轻质、使用寿命长等特性,能够被广泛用于飞机、汽车和体育休闲用品。

目前,PAN基碳纤维是碳纤维市场的一大主流,2014年日本三大碳纤维企业的PAN基碳纤维已经占据了全球65%的市场份额。其中55%左右的碳纤维复合材料都是以PAN基碳纤维为原料制备而成。

预计到2020年,PAN基碳纤维市场将以每年15%的速度保持增长。

近几年来,随着人们环保意识的增强,降低燃油消耗,减少环境污染等问题也越来越受到人们的关注。诸如波音787飞机、雷克萨斯LFA、宝马i系列、商用船螺旋桨、风力发电叶片等等都应用了碳纤维材料。

虽然人们对碳纤维需求大幅增加,但是碳纤维生产周期长、能源消耗大,并不能满足各个产业对碳纤维的需求。目前碳纤维年产能在数万吨,据NEDO统计的数据,2012年碳纤维生产量为4万吨,每公斤价格5000日元。

但就目前市场上,仅汽车产业最低年用量也需要不下十万吨。

正是基于这一现状,日本加大了对碳纤维生产技术的投入和研发,碳纤维的快速量产技术也是趋势所向。

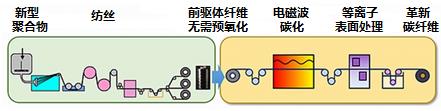

新一代碳纤维制造技术,利用新开发的PAN聚合物作为前驱体,省去了预氧化步骤。

此次开发的新型PAN聚合物,具有溶剂可溶、耐热、成本低等特点,可用于纺织衣料。

在新型PAN聚合物中加入催化剂、氧化剂,在溶液中进行氧化反应。

也就是说,在制备聚丙烯基纤维的阶段,就已经完成了氧化反应。这项成果在全球范围内属于首例。

另外,研究小组还开发了一种溶剂可溶性芳香族聚合物。跟原来的前驱体相比,更容易碳化,可以用来生产大直径碳纤维。碳纤维的直径越粗,越容易量产化,同时也有助于提高原料的生产率。

另一方面,传统的碳化过程,需要使用专用的加热炉,在低温(1000—2000℃)以及高温(2000—3000℃)下碳化。而在技术革新之后,可以在大气压下用电磁波直接加热。因此,就不再需要高温加热设备,简化了整个碳化过程。

在完成电磁波碳化后,导入等离子表面处理技术,将大幅缩减整个生产工艺。

凭借新型聚合物的开发、电磁波加热技术、等离子表面处理技术这三大技术的创新,生产碳纤维所需的能耗和CO2排放量将骤减50%以上,单位时间里碳纤维生产量提高10倍。

到2020年,碳纤维年需求将达到12万吨,采用新型碳纤维生产工艺,可以实现每年减少132万吨CO2排放量,相当于一年46万KL的原油用量。

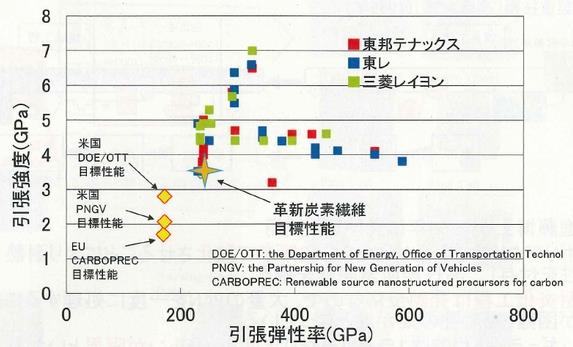

采用最新技术生产的碳纤维,弹性模量达到240GPa,强度达到3.5GPa,伸长率达到1.5%。虽然这几项性能比日本国内传统工艺生产的碳纤维性能略低,但是完全可以被用于工业制品,即使在飞机上也能被应用。

此次,新型制造技术的开发,将大幅加快碳纤维的量产进程。今后,随着推进碳纤维制造技术实用化,碳纤维性能也将逐步提高。

但问题在于,从当前模式向新的生产模式转型,需要引进电磁波加热装置、等离子表面处理装置,以及对碳纤维生产线需要投资多少程度等问题,在这些方面目前尚不明确。

关于这项新技术,东京大学工科研究所影山和郎教授谈道,这项技术创新的关键在于制备前驱体。他表示,溶剂可溶性耐氧化聚合物的合成十分困难,此项技术根本无法模仿,这将使日本在今后碳纤维量产上保持长期优势。

来源:unima新材网