纤维增强热塑性复合材料及应用

By www.carbonfiber.com.cn

一、中国纤维增强热塑性复合材料的发展状况

1. 中国纤维增强热塑性复合材料的发展现状

中国FRP 总增长率:15.81%,热固性FRP :10.50% 热塑性FRP :29.67% 与环保/ 回收再利用有关

2011年,中国热塑性复合材料产量118万吨,

其中:短纤维增强热塑性复合材料: 109万吨;

中长纤维增强热塑性复合材料: 6万吨;

连续纤维增强热塑性复合材料: 1.5万吨

2. 热塑性复合材料的特点

近年来,热塑性基复合材料之所以受到复合材料界,尤其是工业界汽车制造业的高度重视,其主要原因是与热固性基体复合材料相比,具有以下特点:

2.1韧性优于热固性树脂

2.2加工过程中不发生化学反应,成型周期短

2.3预浸材料无存放条件限制,使用方便

2.4使用温度广, 吸水率低

2.5简化部件的成型工艺环节,制造成本低

2.6废料回收再利用,减排环保

3. 纤维增强热塑性复合材料的历史和分类

热塑性复合材料是伴随着热塑性塑料的发展而产生和成长的,石油和化学工业的发展,也为热塑性复合材料的发展奠定了基础。以增强纤维的形式区分,热塑性复合材料经历了以下主要阶段:

3.1 短纤维增强热塑性复合材料

3.2长纤维增强热塑性复合材料

3.3连续纤维增强热塑性复合材料

二、短纤维增强热塑性复合材料

1. 短纤维增强热塑性复合材料的特点

1.1 1951年,美国首先采用短切玻璃纤维增强聚丙烯,拉开了热塑性复合材料的序幕;60年代中期,螺杆式注塑机的广泛应用,热塑性基复合材料得以大规模生产和使用。

1.2短纤维增强的热塑性复合材料的强度、刚度和尺寸稳定性的均优于未增强的聚合物基体材料。在过去的近半个世纪中,短纤维增强热塑性复合材料一直统治着纤维增强热塑性复合材料的市场。2011年,中国热塑性复合材料的产量118万吨,短纤维增强热塑性复合材料的产量109万吨,占其总产量的90% 以上。

1.3 短纤维增强热塑性复合材料一般是指增强纤维长度小于 1mm ,一 般长度为0.2 ~ 0.7mm 的一类热塑性基体复合材料。

1.4 短纤维增强热塑性复合材料的增强材料主要有:玻璃纤维、芳纶纤维和碳纤维。增强纤维在热塑性基体材料中呈无规分布,纤维重量含量一般30%左右。

1.5 短纤维增强热塑性复合材料的热塑性基体聚合物非常广泛,从通用塑料的聚丙烯、聚氯乙烯,到各类工程塑料,如:尼龙、PET 、 PBT 、聚碳酸酯等,以及高性能工程塑料,如:PPS 、PES 、PEEK等。

直至今日,短纤维增强热塑性复合材料的应用领域都非常广泛。

2. 短纤维增强热塑性复合材料的工艺技术

短纤维增强热塑性复合材料的制造技术主要分为:

2.1 短纤维增强粒料制备工艺– 中间产品

2.2挤出成型工艺– 型材制造

2.3注射成型工艺– 复杂部件制造

短纤维增强热塑性复合材料的工艺技术

短纤维增强粒料制备工艺– 中间产品

3. 短纤维增强热塑性复合材料的应用

短纤维增强热塑性复合材料是用途最为广泛的一类热塑性复合材料,其用途涉及到各个领域:

3.1 汽车工业

3.2 机械工业

3.3电子/ 电器

3.4 船舶

3.5航空航天

短纤维增强热塑性复合材料的应用

注射成型的短纤维增强复合材料发动机罩

三、长纤维增强热塑性复合材料

1. 长纤维增强热塑性复合材料的特点

长纤维热塑性复合材料是迅速增长的一类热塑性复合材料。尤其是近年来,我国汽车工业的快速发展,长纤维增强的热塑性复合材料的应用取得很大的进展。

早在20世纪60年代,增强热塑性复合材料就实现了工业化生产。与未增强的聚合物相比,短纤维增强的热塑性复合材料的强度、刚度和尺寸稳定性的均优于未增强的聚合物基体材料。因此,在过去的近半个世纪中,短纤维增强热塑性复合材料一直统治着纤维增强热塑性复合材料的市场。

短纤维复合材料的纤维长度一般小于 1mm ,在部件的过程中增强纤维会被二次磨损,纤维长度进一步降低,纤维的增强效果会受到很大的影响。因此,短纤维增强热塑性复合材料多用于非承力部件,很难用于结构用途。

为了弥补短纤维增强热塑性复合材料力学性能的不足,20世纪的70年代中期,以Azdel 为商品名称的中长玻璃纤维毡增强聚丙烯的热塑性片材的出现,揭开了长纤维增强热塑性复合材料工业化生产的序幕;

80年代初期,市场上出现了作为半成品销售的长纤维增强热塑性复合材料粒料;

90年代初出现的直接法长纤维热塑性复合材料成型工艺技术,由于简化了制造工艺,大幅度地降低了生产能耗和制造成本,再次引起了复合材料界的关注。

长纤维增强热塑性复合材料一般以聚丙烯、聚酰胺(尼龙)、PET 、聚苯硫醚、聚醚砜、聚醚醚酮等热塑性塑料作为基体材料;以玻璃纤维、碳纤维和芳纶纤维作为增强材料。

成型时,增强纤维被均匀地分散于热塑性基体树脂中,热塑性树脂能够完全浸渍增强纤维;增强纤维的长度一般为10 ~ 50mm,纤维含量通常为30 ~ 50% 。

与短纤维增强热塑性复合材料不同,长纤维增强热塑性复合材料在制品成型的模压过程中纤维长度不会被再次破坏,增强纤维的长度更长,更均匀统一。主要被用于制造汽车部件、建筑模板和小型工具的结构件。

2. 长纤维增强热塑性复合材料的成型工艺

长纤维增强热塑性复合材料的成型工艺的特点是成型速度快,非常适合大规模工业化生产。

2.1长纤维增强热塑性复合材料部件的主要成型工艺:

2.1. 1注射成型工艺:首先,将固体的热塑性复合材料粒料由料斗加入注射成型机,在注射机的螺杆挤出段,增强粒料被加热塑化、熔融;然后,在较高的压力作用下,将熔体推进成型模具的模腔,经过冷却定型,脱模后即为制品。

2.1.2 模压成型工艺:

A:粒料的模压工艺:长纤维增强热塑性复合材料粒料的模压成型与热固性复合材料的模压工艺十分相近,其工艺过程是:根据模压制品的尺寸和质量,将长纤维增强粒料称重后直接加入预热的成型模具中,继续加热模具直至聚合物基体完全熔融,然后,闭合模具,向模具施加一定的成型压力,使熔融的物料充满模具的模腔。

B:冲压、流动模压工艺:首先,将玻璃纤维毡增强的热塑性复合材料片材送人到加热炉中预热,预热温度一般比热塑性基体树脂的熔点或软化点高出25-50度,然后,将预热后软化、蓬松的物料从预热炉取出,迅速放入冲压的模具内,快速闭模、加压;在压力作用下,软化、熔融的物料在模具内流动充满模腔。

2.1.3、直接法成型工艺(LFT ):该技术的特点是将长纤维热塑性复合材料制备技术与制品成型技术相结合,第一步,采用两台挤出机,一台挤出热塑性塑料与其他辅料的熔融混合物,然后与第二个挤出机与玻璃纤维混合与浸渍,形成树脂/玻璃纤维混合坯料;第二步是,手工或机械手将坯料直接送入预热的模具,在一定的压力下模压成复合材料。

长纤维增强热塑性复合材料的中间产品- 半成品主要有:

长纤维增强热塑性塑料粒料

中长纤维增强热塑性复合材料片材

2.2部件制备技术

中间产品- 半成品的制备工艺主要有:

Azdel制备工艺– 干法片材制备

GMT制备工艺– 湿法片材制备

3. 长纤维增强热塑性复合材料应用

作为半结构材料和结构材料,长纤维增强热塑性复合材料的开发目标是工业和民用的各个领域, 包括汽车、器械、娱乐、食品加工、通讯、电气/ 电子、电动工具、园艺等。在长纤维增强热塑性复合材料的总用量中, 汽车材料应用占80~90% 。

3.1 建筑和结构方面的应用

3.2体育休闲方面的应用

3.3汽车领域的应用

3. 1长纤维增强热塑性复合材料应用 –建筑

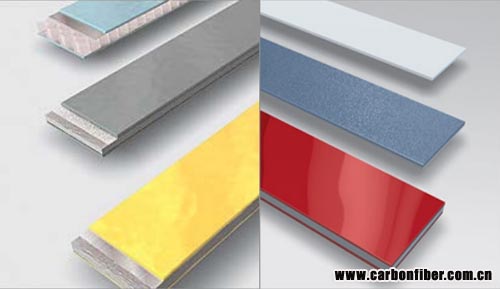

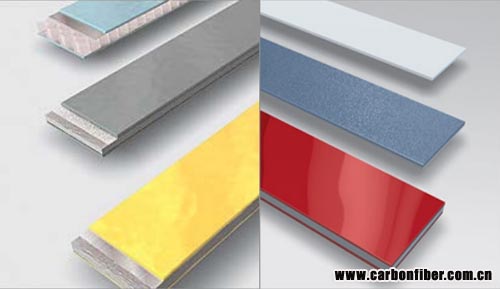

长纤维增强热塑性复合材料在建筑方面主要应用是建筑模板,已开始进入中国市场。

与传统的木质模板和钢质模板相比,热塑性复合材料木板具有重量轻,搬运方便;与水泥和混凝土的剥离性好,脱模容易,脱模后水泥制品的表面光滑,无需抹灰修整,节省施工费用;耐腐蚀、不变形、易于清洗等优点。

热塑性复合材料模板通常采用三明治夹层结构,模板的两个表面为热塑性复合材料,中间层可以为蜂窝结构,也可以为硬质泡沫塑料。

3.2 长纤维增强热塑性复合材料应用 –工业品

空调器底座通常用镀锌钢板制作,长期使用后,空调的冷凝水不仅造成镀锌钢板的锈蚀,也容易滋生细菌。采用短切玻璃纤维增强聚丙烯热塑性复合材料制造的空调底座,具有耐腐蚀、重量轻、结构坚固等特点,并将多个金属部件组合的地板合并为一个复合材料部件,降低了制造和组装成本。

3. 3长纤维增强热塑性复合材料应用 – 汽车

长纤维增强热塑性复合材料的主要应用是汽车工业,尤其是玻璃纤维增强聚丙烯热塑性片材和直接法生产的长纤维热塑性复合材料,其产量的80% 以上均用于制造汽车部件。

应用范围涉及内饰件、外饰件、车底系统,主要的部件有:车底系统、电池托架、保险杠、前端组件、仪表盘支架、座椅骨架 、门模块、后举门、引擎罩、备胎箱等等。

3.3.1 GMT 的车底系统:

3.3.2 前端组件:长纤维增强热塑性复合材料前端部件主要由GMT和D-LFT制造,其用量约占长纤维增强热塑性复合材料在汽车用量中的20%左右。

大众- Golf A3 前端部件 大众- Polo A3 前端部件

材料:GMT 材料:GMT

重量:3 .5 kg 重量:2.9 kg

尺寸:1270 ×495mm 尺寸:1200mm × 520mm

厚度:2 ~ 6 mm 厚度:1.5 ~ 3 mm

成型时间:35秒 成型时间:45秒

3. 3.3电池托架:电池托架是长纤维增强热塑性复合材料应用较为广泛的一个部件,由于热塑性复合材料的耐腐蚀性能好,密度小于热固性复合材料,减重效果好,很适合用于制造电池托架。

四、连续纤维增强热塑性复合材料

1. 连续纤维增强热塑性复合材料的工艺特点

由于聚合物分子结构的特点,连续纤维增强热塑性复合材料的复合工艺与热固性复合材料复合工艺有着很大的差异:

热塑性塑料的分子结构呈线性,分子量较大,室温条件下呈固态,加热熔融状态下, 聚合物熔体粘度大 (>100Pa· S), 熔体流动困难, 与纤维的浸润性差。

欲获得低孔隙率的密实结构, 在复合过程中必须施加足够的压力和较高的成型温度。

热塑性复合材料复合工艺的特点:

为了获得最佳的材料性能和满足成型工艺方面的特殊要求,通常把连续纤维增强热塑性复合材料的复合工艺成型工艺分成两个不同的工艺阶段:

第一阶段:预浸工艺阶段

第二个阶段:成型阶段

2. 连续纤维增强热塑性复合材料的工艺技术

热塑性复合材料复合工艺的主要研究内容之一就是研究成型工艺与使用性能之间的相互关系。主要的成型工艺如下:

热塑性复合材料浸渍技术

热塑性复合材料拉挤技术

热塑性复合材料缠绕技术

热塑性复合材料铺放技术

热塑性复合材料叠层模压技术

2.1 热塑性复合材料浸渍技术

与热固性树脂基复合材料相比, 连续纤维增强热塑性复合材料的浸渍更复杂, 浸渍方式也多种多样。归结起来, 连续纤维增强热塑性复合材料的浸渍方式大致可分为两大类:

2.1.1 浸渍-后浸渍 (混合法)工艺

渍 (混合法)工艺的特点是:将增强材料与基体聚合物以固态形式相混合,制成热塑性复合材料混合料。

用这类混合料制备热塑性复合材料制品的成型过程中实现聚合物基体/ 增强纤维的浸渍, 故称为后浸渍工艺。

该工艺的主要方法有: 纤维混合法

粉末混合法

薄膜叠层法等。

2.1.2热塑性复合材料预浸技术

热塑性复合材料预浸技术,通常指增强材料与树脂基体已经完成了良好地润湿的一种复合材料半成品的制备技术。针对不同的聚合物基体和增强材料的类型开发出多种浸渍技术。但是,各种浸渍技术都具有一定的适用范围和局限性。主要的预浸工艺如下:

原位聚合工艺

溶液浸渍工艺

熔融浸渍工艺

3. 连续纤维增强热塑性复合材料的应用

3. 1 连续纤维增强热塑性的应用 - 航空航天

航天工业的发展是推动高性能热塑性复合材料发展的巨大动力。由于高性能热塑性复合材料具有较高的韧性和损伤容限,以及优异的高温使用性能,使得该材料一问世引起航空工业的极大关注,并开始在飞机的应用中显示出了优越性。

主要是以聚醚醚酮、聚酰亚胺、聚苯硫醚等高性能热塑性聚合物为基体的连续纤维增强复合材料。

3. 2连续纤维增强热塑性的应用 - 汽车

BMW C3 CSL 汽车后座靠背:复合材料泡沫夹层结构,两侧蒙皮为1mm厚的连续碳纤维增强聚丙烯复合材料。替代钢靠背,可使座椅减重50% ,而且这种新型座椅靠背的防撞性能和减震性能均优于钢靠背。

BMW M3 的前后保险杠:由连续玻璃纤维增强尼龙6 复合材料热压成型,复合材料的玻璃纤维体积含量为50% 。玻璃纤 维/尼龙6热塑性复合材料具有抗冲击性能优异等特点,改善了汽车的抗碰撞能力,安全性得以提高。

3.3 连续纤维增强热塑性的应用 - 工业

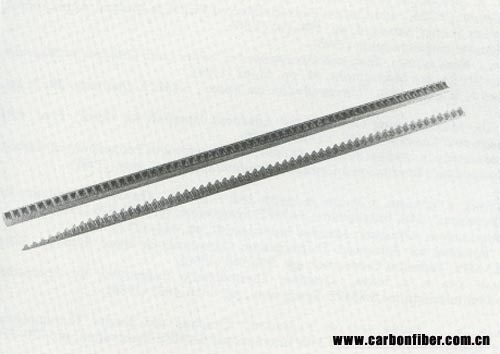

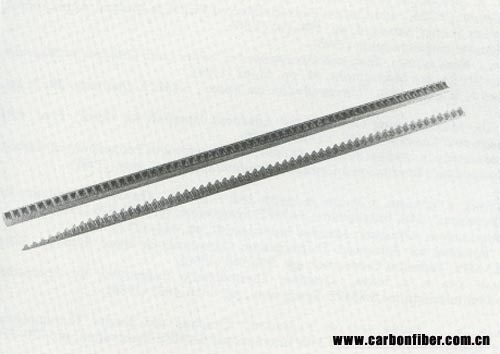

纺织机剑带:碳纤维/ 聚醚醚酮复合材料则是制造该类部件的理想材料,可以满足纺织部件的性能要求。

3. 热塑性复合材料拉挤技术

拉挤型的产品是玻璃纤维增强聚氨酯的拉挤型材,具有高强度、高韧性,以及较好的损伤容限等一些列优点。

2011 年,中国复合材料的总产量:381 万吨;

其中,热塑性复合材料118万吨,31% 。

2011 年,中国FRP 总增长率:15.81%,

其中:热固性FRP :10.50%;

热塑性FRP :29.67% 。

随着国家对环保重视的提高,热塑性复合材料还存在着广阔的发展空间。

一、中国纤维增强热塑性复合材料的发展状况

1. 中国纤维增强热塑性复合材料的发展现状

中国FRP 总增长率:15.81%,热固性FRP :10.50% 热塑性FRP :29.67% 与环保/ 回收再利用有关

2011年,中国热塑性复合材料产量118万吨,

其中:短纤维增强热塑性复合材料: 109万吨;

中长纤维增强热塑性复合材料: 6万吨;

连续纤维增强热塑性复合材料: 1.5万吨

2. 热塑性复合材料的特点

近年来,热塑性基复合材料之所以受到复合材料界,尤其是工业界汽车制造业的高度重视,其主要原因是与热固性基体复合材料相比,具有以下特点:

2.1韧性优于热固性树脂

2.2加工过程中不发生化学反应,成型周期短

2.3预浸材料无存放条件限制,使用方便

2.4使用温度广, 吸水率低

2.5简化部件的成型工艺环节,制造成本低

2.6废料回收再利用,减排环保

3. 纤维增强热塑性复合材料的历史和分类

热塑性复合材料是伴随着热塑性塑料的发展而产生和成长的,石油和化学工业的发展,也为热塑性复合材料的发展奠定了基础。以增强纤维的形式区分,热塑性复合材料经历了以下主要阶段:

3.1 短纤维增强热塑性复合材料

3.2长纤维增强热塑性复合材料

3.3连续纤维增强热塑性复合材料

二、短纤维增强热塑性复合材料

1. 短纤维增强热塑性复合材料的特点

1.1 1951年,美国首先采用短切玻璃纤维增强聚丙烯,拉开了热塑性复合材料的序幕;60年代中期,螺杆式注塑机的广泛应用,热塑性基复合材料得以大规模生产和使用。

1.2短纤维增强的热塑性复合材料的强度、刚度和尺寸稳定性的均优于未增强的聚合物基体材料。在过去的近半个世纪中,短纤维增强热塑性复合材料一直统治着纤维增强热塑性复合材料的市场。2011年,中国热塑性复合材料的产量118万吨,短纤维增强热塑性复合材料的产量109万吨,占其总产量的90% 以上。

1.3 短纤维增强热塑性复合材料一般是指增强纤维长度小于 1mm ,一 般长度为0.2 ~ 0.7mm 的一类热塑性基体复合材料。

1.4 短纤维增强热塑性复合材料的增强材料主要有:玻璃纤维、芳纶纤维和碳纤维。增强纤维在热塑性基体材料中呈无规分布,纤维重量含量一般30%左右。

1.5 短纤维增强热塑性复合材料的热塑性基体聚合物非常广泛,从通用塑料的聚丙烯、聚氯乙烯,到各类工程塑料,如:尼龙、PET 、 PBT 、聚碳酸酯等,以及高性能工程塑料,如:PPS 、PES 、PEEK等。

直至今日,短纤维增强热塑性复合材料的应用领域都非常广泛。

2. 短纤维增强热塑性复合材料的工艺技术

短纤维增强热塑性复合材料的制造技术主要分为:

2.1 短纤维增强粒料制备工艺– 中间产品

2.2挤出成型工艺– 型材制造

2.3注射成型工艺– 复杂部件制造

短纤维增强热塑性复合材料的工艺技术

短纤维增强粒料制备工艺– 中间产品

3. 短纤维增强热塑性复合材料的应用

短纤维增强热塑性复合材料是用途最为广泛的一类热塑性复合材料,其用途涉及到各个领域:

3.1 汽车工业

3.2 机械工业

3.3电子/ 电器

3.4 船舶

3.5航空航天

短纤维增强热塑性复合材料的应用

注射成型的短纤维增强复合材料发动机罩

三、长纤维增强热塑性复合材料

1. 长纤维增强热塑性复合材料的特点

长纤维热塑性复合材料是迅速增长的一类热塑性复合材料。尤其是近年来,我国汽车工业的快速发展,长纤维增强的热塑性复合材料的应用取得很大的进展。

早在20世纪60年代,增强热塑性复合材料就实现了工业化生产。与未增强的聚合物相比,短纤维增强的热塑性复合材料的强度、刚度和尺寸稳定性的均优于未增强的聚合物基体材料。因此,在过去的近半个世纪中,短纤维增强热塑性复合材料一直统治着纤维增强热塑性复合材料的市场。

短纤维复合材料的纤维长度一般小于 1mm ,在部件的过程中增强纤维会被二次磨损,纤维长度进一步降低,纤维的增强效果会受到很大的影响。因此,短纤维增强热塑性复合材料多用于非承力部件,很难用于结构用途。

为了弥补短纤维增强热塑性复合材料力学性能的不足,20世纪的70年代中期,以Azdel 为商品名称的中长玻璃纤维毡增强聚丙烯的热塑性片材的出现,揭开了长纤维增强热塑性复合材料工业化生产的序幕;

80年代初期,市场上出现了作为半成品销售的长纤维增强热塑性复合材料粒料;

90年代初出现的直接法长纤维热塑性复合材料成型工艺技术,由于简化了制造工艺,大幅度地降低了生产能耗和制造成本,再次引起了复合材料界的关注。

长纤维增强热塑性复合材料一般以聚丙烯、聚酰胺(尼龙)、PET 、聚苯硫醚、聚醚砜、聚醚醚酮等热塑性塑料作为基体材料;以玻璃纤维、碳纤维和芳纶纤维作为增强材料。

成型时,增强纤维被均匀地分散于热塑性基体树脂中,热塑性树脂能够完全浸渍增强纤维;增强纤维的长度一般为10 ~ 50mm,纤维含量通常为30 ~ 50% 。

与短纤维增强热塑性复合材料不同,长纤维增强热塑性复合材料在制品成型的模压过程中纤维长度不会被再次破坏,增强纤维的长度更长,更均匀统一。主要被用于制造汽车部件、建筑模板和小型工具的结构件。

2. 长纤维增强热塑性复合材料的成型工艺

长纤维增强热塑性复合材料的成型工艺的特点是成型速度快,非常适合大规模工业化生产。

2.1长纤维增强热塑性复合材料部件的主要成型工艺:

2.1. 1注射成型工艺:首先,将固体的热塑性复合材料粒料由料斗加入注射成型机,在注射机的螺杆挤出段,增强粒料被加热塑化、熔融;然后,在较高的压力作用下,将熔体推进成型模具的模腔,经过冷却定型,脱模后即为制品。

2.1.2 模压成型工艺:

A:粒料的模压工艺:长纤维增强热塑性复合材料粒料的模压成型与热固性复合材料的模压工艺十分相近,其工艺过程是:根据模压制品的尺寸和质量,将长纤维增强粒料称重后直接加入预热的成型模具中,继续加热模具直至聚合物基体完全熔融,然后,闭合模具,向模具施加一定的成型压力,使熔融的物料充满模具的模腔。

B:冲压、流动模压工艺:首先,将玻璃纤维毡增强的热塑性复合材料片材送人到加热炉中预热,预热温度一般比热塑性基体树脂的熔点或软化点高出25-50度,然后,将预热后软化、蓬松的物料从预热炉取出,迅速放入冲压的模具内,快速闭模、加压;在压力作用下,软化、熔融的物料在模具内流动充满模腔。

2.1.3、直接法成型工艺(LFT ):该技术的特点是将长纤维热塑性复合材料制备技术与制品成型技术相结合,第一步,采用两台挤出机,一台挤出热塑性塑料与其他辅料的熔融混合物,然后与第二个挤出机与玻璃纤维混合与浸渍,形成树脂/玻璃纤维混合坯料;第二步是,手工或机械手将坯料直接送入预热的模具,在一定的压力下模压成复合材料。

长纤维增强热塑性复合材料的中间产品- 半成品主要有:

长纤维增强热塑性塑料粒料

中长纤维增强热塑性复合材料片材

2.2部件制备技术

中间产品- 半成品的制备工艺主要有:

Azdel制备工艺– 干法片材制备

GMT制备工艺– 湿法片材制备

3. 长纤维增强热塑性复合材料应用

作为半结构材料和结构材料,长纤维增强热塑性复合材料的开发目标是工业和民用的各个领域, 包括汽车、器械、娱乐、食品加工、通讯、电气/ 电子、电动工具、园艺等。在长纤维增强热塑性复合材料的总用量中, 汽车材料应用占80~90% 。

3.1 建筑和结构方面的应用

3.2体育休闲方面的应用

3.3汽车领域的应用

3. 1长纤维增强热塑性复合材料应用 –建筑

长纤维增强热塑性复合材料在建筑方面主要应用是建筑模板,已开始进入中国市场。

与传统的木质模板和钢质模板相比,热塑性复合材料木板具有重量轻,搬运方便;与水泥和混凝土的剥离性好,脱模容易,脱模后水泥制品的表面光滑,无需抹灰修整,节省施工费用;耐腐蚀、不变形、易于清洗等优点。

热塑性复合材料模板通常采用三明治夹层结构,模板的两个表面为热塑性复合材料,中间层可以为蜂窝结构,也可以为硬质泡沫塑料。

3.2 长纤维增强热塑性复合材料应用 –工业品

空调器底座通常用镀锌钢板制作,长期使用后,空调的冷凝水不仅造成镀锌钢板的锈蚀,也容易滋生细菌。采用短切玻璃纤维增强聚丙烯热塑性复合材料制造的空调底座,具有耐腐蚀、重量轻、结构坚固等特点,并将多个金属部件组合的地板合并为一个复合材料部件,降低了制造和组装成本。

3. 3长纤维增强热塑性复合材料应用 – 汽车

长纤维增强热塑性复合材料的主要应用是汽车工业,尤其是玻璃纤维增强聚丙烯热塑性片材和直接法生产的长纤维热塑性复合材料,其产量的80% 以上均用于制造汽车部件。

应用范围涉及内饰件、外饰件、车底系统,主要的部件有:车底系统、电池托架、保险杠、前端组件、仪表盘支架、座椅骨架 、门模块、后举门、引擎罩、备胎箱等等。

3.3.1 GMT 的车底系统:

3.3.2 前端组件:长纤维增强热塑性复合材料前端部件主要由GMT和D-LFT制造,其用量约占长纤维增强热塑性复合材料在汽车用量中的20%左右。

大众- Golf A3 前端部件 大众- Polo A3 前端部件

材料:GMT 材料:GMT

重量:3 .5 kg 重量:2.9 kg

尺寸:1270 ×495mm 尺寸:1200mm × 520mm

厚度:2 ~ 6 mm 厚度:1.5 ~ 3 mm

成型时间:35秒 成型时间:45秒

3. 3.3电池托架:电池托架是长纤维增强热塑性复合材料应用较为广泛的一个部件,由于热塑性复合材料的耐腐蚀性能好,密度小于热固性复合材料,减重效果好,很适合用于制造电池托架。

四、连续纤维增强热塑性复合材料

1. 连续纤维增强热塑性复合材料的工艺特点

由于聚合物分子结构的特点,连续纤维增强热塑性复合材料的复合工艺与热固性复合材料复合工艺有着很大的差异:

热塑性塑料的分子结构呈线性,分子量较大,室温条件下呈固态,加热熔融状态下, 聚合物熔体粘度大 (>100Pa· S), 熔体流动困难, 与纤维的浸润性差。

欲获得低孔隙率的密实结构, 在复合过程中必须施加足够的压力和较高的成型温度。

热塑性复合材料复合工艺的特点:

为了获得最佳的材料性能和满足成型工艺方面的特殊要求,通常把连续纤维增强热塑性复合材料的复合工艺成型工艺分成两个不同的工艺阶段:

第一阶段:预浸工艺阶段

第二个阶段:成型阶段

2. 连续纤维增强热塑性复合材料的工艺技术

热塑性复合材料复合工艺的主要研究内容之一就是研究成型工艺与使用性能之间的相互关系。主要的成型工艺如下:

热塑性复合材料浸渍技术

热塑性复合材料拉挤技术

热塑性复合材料缠绕技术

热塑性复合材料铺放技术

热塑性复合材料叠层模压技术

2.1 热塑性复合材料浸渍技术

与热固性树脂基复合材料相比, 连续纤维增强热塑性复合材料的浸渍更复杂, 浸渍方式也多种多样。归结起来, 连续纤维增强热塑性复合材料的浸渍方式大致可分为两大类:

2.1.1 浸渍-后浸渍 (混合法)工艺

渍 (混合法)工艺的特点是:将增强材料与基体聚合物以固态形式相混合,制成热塑性复合材料混合料。

用这类混合料制备热塑性复合材料制品的成型过程中实现聚合物基体/ 增强纤维的浸渍, 故称为后浸渍工艺。

该工艺的主要方法有: 纤维混合法

粉末混合法

薄膜叠层法等。

2.1.2热塑性复合材料预浸技术

热塑性复合材料预浸技术,通常指增强材料与树脂基体已经完成了良好地润湿的一种复合材料半成品的制备技术。针对不同的聚合物基体和增强材料的类型开发出多种浸渍技术。但是,各种浸渍技术都具有一定的适用范围和局限性。主要的预浸工艺如下:

原位聚合工艺

溶液浸渍工艺

熔融浸渍工艺

3. 连续纤维增强热塑性复合材料的应用

3. 1 连续纤维增强热塑性的应用 - 航空航天

航天工业的发展是推动高性能热塑性复合材料发展的巨大动力。由于高性能热塑性复合材料具有较高的韧性和损伤容限,以及优异的高温使用性能,使得该材料一问世引起航空工业的极大关注,并开始在飞机的应用中显示出了优越性。

主要是以聚醚醚酮、聚酰亚胺、聚苯硫醚等高性能热塑性聚合物为基体的连续纤维增强复合材料。

3. 2连续纤维增强热塑性的应用 - 汽车

BMW C3 CSL 汽车后座靠背:复合材料泡沫夹层结构,两侧蒙皮为1mm厚的连续碳纤维增强聚丙烯复合材料。替代钢靠背,可使座椅减重50% ,而且这种新型座椅靠背的防撞性能和减震性能均优于钢靠背。

BMW M3 的前后保险杠:由连续玻璃纤维增强尼龙6 复合材料热压成型,复合材料的玻璃纤维体积含量为50% 。玻璃纤 维/尼龙6热塑性复合材料具有抗冲击性能优异等特点,改善了汽车的抗碰撞能力,安全性得以提高。

3.3 连续纤维增强热塑性的应用 - 工业

纺织机剑带:碳纤维/ 聚醚醚酮复合材料则是制造该类部件的理想材料,可以满足纺织部件的性能要求。

3. 热塑性复合材料拉挤技术

拉挤型的产品是玻璃纤维增强聚氨酯的拉挤型材,具有高强度、高韧性,以及较好的损伤容限等一些列优点。

2011 年,中国复合材料的总产量:381 万吨;

其中,热塑性复合材料118万吨,31% 。

2011 年,中国FRP 总增长率:15.81%,

其中:热固性FRP :10.50%;

热塑性FRP :29.67% 。

随着国家对环保重视的提高,热塑性复合材料还存在着广阔的发展空间。