碳纤维产业现状分析

By www.carbonfiber.com.cn

摘要:

本文对结构用材料力学性能的比较表明,碳纤维的优势主要是具有高比刚度,因此成为结构轻量化的最佳选择,其主要应用对象应是兼具减重和变形要求的结构。碳纤维复合材料产品能被市场接受的前提是其全寿命成本优于其他材料制造的产品,复合材料民机结构的发展史表明,通过材料、设计和制造工艺综合研究,低成本复合材料技术已实现了产业化,从而实现了在民用飞机结构中的大规模应用,碳纤维复合材料在工业领域的大规模应用也将指日可待。本文还指出目前国内碳纤维力学性能稳定性评价体系的问题,对国产碳纤维进入工业应用设置了不合理的障碍,因此需开展此项研究。

Analysis on Actulities of Carbon Fiber Industry

Zhen Shen

( Jiangsu Hengshen Fiber Materials Co. Ltd, Danyang, Jiangsu, 212314, China)

ABCTRAC: In this paper, the comparison of the mechanical properties among several classes of structural materials shows that the main advantage of carbon fiber is its high specific stiffness, thus becoming the best choice of lightweight structures, its main application should be the structures with both weight loss and deformation requirements. Carbon fiber composites products can be accepted by the market only if their life-cycle cost is superior to others. The development history of composite aircraft structures shows that, the industrialization of the affordable composites technology has been realized through the integrated research of material, design and manufacturing technology, and also the the large scale application in civil aircraft structures. The large scale application of carbon fiber composites in the industrial field will coming very soon. This paper also pointed out the problems on the stability evaluation system of the mechanical properties of carbon fibers. It provides a significant roadblock to the domestic carbon fiber into industrial application, therefore it is necessary to carry out this study.

Keywords: Carbon fibre; Composite materials; mechanical properties; Elastic modulus; Life cycle cost; Stability

1 概述

《“十二五”国家战略性新兴产业发展规划》中提出“要大力发展新型功能材料、先进结构材料和复合材料,开展共性基础材料研究和产业化,建立认定和统计体系,引导材料工业结构调整。”对复合材料推动国民经济的发展抱以巨大的希望,美国国家科技委员会在2012年美国SAMPE会议上的报告指出:“从上个世纪80年代开始,技术的更新与经济发展已经从未像现在这样更多地依赖于新材料的开发利用。” 近年来,每年有关先进复合材料在各行各业应用的研讨会数以十计。目前碳纤维复合材料已成了最为热捧的新材料之一,很多专家学者在各种会议上发表文章,向工业部门的决策者献计献策,大量介绍不同工业领域国外碳纤维复合材料的应用范例;很多地方政府积极引资建立碳纤维企业,希望成为当地经济新的增长点。但也有很多专家对这种碳纤维生产的“大跃进”产生担忧,担忧出现新的“泡沫”。总之,抱乐观态度的专家认为,今后5~10年碳纤维在工业领域会出现“井喷”式的应用,碳纤维生产企业生产的碳纤维会成为紧缺物质;而抱悲观态度的专家则担忧碳纤维复合材料在工业领域的大量应用遥遥无期,目前的碳纤维企业将会陆续倒闭。国内目前已有多达数十家碳纤维生产企业,但基本上均处于亏损的状态,因此对碳纤维产业现状的分析是各级政府和碳纤维企业必须面临的问题。本文试图通过对碳纤维及其复合材料的理解,指出碳纤维产业目前存在的一些问题,希望能对国内碳纤维产业的发展有所裨益。

2 碳纤维复合材料的特点和应用对象

表1所示为常用结构材料的力学性能比较,可以看出碳纤维的最大优势是具有高比刚度和高比强度,特别是高比刚度,是其他材料无法比及的,即使是高强高模玻璃纤维,虽然其强度高于T300级碳纤维,但其复合材料的比刚度远逊于碳纤维复合材料。结构设计的经验表明,控制大多数结构重量的关键指标是变形要求(若无变形要求,可以使用更便宜的高强玻璃纤维),正因为如此,碳纤维的高模量是它能在众多结构材料中鹤立鸡群的主要原因,在当前席卷全球的结构轻量化潮流中,碳纤维复合材料必然是其他材料无法替代的首选。当然碳纤维可以有很多用途,但主要是用作结构材料,根据碳纤维复合材料的上述特点,同时具有减重和变形要求的结构应是其最适合使用的对象。

除航空航天结构外,工业领域有着大量对安全性和减重有很高要求的高性能结构,目前发展势头很猛的碳纤维自行车同样也属此列,这些高性能结构必然对碳纤维及其复合材料性能的稳定性有严格的要求,这应是碳纤维复合材料应用的主流和未来的潜在客户,和促进碳纤维产业发展的基础。实际上目前国内用量最大的普通体育休闲产品,如普通民众使用的钓鱼竿、羽毛球拍、网球拍等也应对碳纤维的性能稳定性有要求,但被这些产品的生产商所忽略。但除航空航天部门外,目前国内很多碳纤维及其复合材料生产企业和用户对产品的稳定性要求缺乏必要的认识,安于低水平的现状。

表1 常用结构材料的力学比较

3 碳纤维的发展历程和分类

碳纤维从1960年代发明以来,最初在军用飞机和航天结构中得到应用,主要着眼于小丝束高性能碳纤维的开发,最有代表性的是Toray的T300和后来Hexcel的AS4,其用途也集中在航空航天结构,特别是航空结构的应用。随着碳纤维在民机结构应用的扩大,特别是在机翼机身结构应用的需求,发现T300级碳纤维的弹性模量(230GPa)无法实现进一步减重的需求,在1980年代以波音公司为代表提出了中模高强碳纤维,即T800级碳纤维的研制要求,为此Toray率先研发出弹性模量为296GPa的T800,同时Hexcel为美国军机结构研发出具有类似模量的IM系列碳纤维。目前军机和民机结构(特别是主承力结构)主要采用中模高强碳纤维,T300级碳纤维在军机和大型客机结构中的应用比例已大幅度降低。与此同时为满足航空航天的特殊需求,它们又开发出了以M40J为代表的高模碳纤维品种。

随着碳纤维在飞机结构中应用的成熟,将碳纤维推广应用至工业领域结构成为碳纤维企业自身发展的目标。鉴于工业领域对原料成本的要求极为苛刻,必须研发出低成本同时又能保持原有性能优点的碳纤维,12K的T700S就是Toray为此目的研发出,供民用产品使用的碳纤维品种。与此同时其他碳纤维生产商也都以T300和T700S为蓝本开发出了与此性能相当价格低廉的低成本碳纤维,以台塑为代表。需要注意的是T700S的性能指标(即拉伸模量230MPa和拉伸强度4900MPa)并非根据用户的要求研制的,而是采用T300的生产工艺,但将湿喷湿纺改为高效的干喷湿纺工艺后自然形成的。而T700G则是在T700S的基础上,通过改善其界面性能,并将拉伸模量略有提高(即由230MPa提高到240GPa)后才用于飞机结构,但用量并不大,也可以说是T300与T800之间的过渡产品。随着民用产品对低成本的迫切需求,低成本碳纤维的研发逐渐趋向于大丝束产品。

从上述分析可以看出,有两类碳纤维:

a) 用于航空航天结构的高性能碳纤维。主要是中小丝束T300级和T800级与高模量碳纤维。这些品种碳纤维采用湿喷湿纺的工艺方法生产,要求稳定的高性能,必须经过严格、耗时费钱的鉴定程序才能获得应用,当然也希望其价格能尽量降低,特别是民机结构应用,因此全球只有少数几家碳纤维企业的产品有幸成为供应商。对这类碳纤维要求是稳定的高性能前提下尽量降低成本。T700G虽在飞机结构中有所应用,但不是航空用碳纤维的主体。目前国际上航空航天结构用碳纤维占总需求量的20%,国内所占比重还要少一些。其国际市场的价格大约为80~100美元/kg,虽然国内市场价格目前要高一些,但今后将会与国际接轨。

b) 用于工业领域用的低成本碳纤维是目前国际上多数碳纤维企业生产的产品,大部分是性能与T300和T700S相当、以12K为主的碳纤维,其中采用干喷湿纺生产的T700S是主流产品,近期为降低成本更是大力发展中大丝束(24K和48K)碳纤维,目前国内基本上没有这种高效的低成本生产技术。这类碳纤维的要求是在低成本前提下保证稳定的性能。生产工业领域高档产品(今后大量使用碳纤维的潜在应用对象)的碳纤维用户对性能稳定性的要求虽然不像航空结构那样严格,但仍有很高的要求。工业领域用低成本中大丝束碳纤维占总需求量的80%,随着碳纤维在工业领域应用的增加,所占比重会更大,其价格目前大约为20~30美元/kg,工业界的期望值是低于15美元/kg。

4 成本——碳纤维复合材料在工业领域应用的命脉

目前碳纤维复合材料具有高性能几乎已是尽人皆知的事实,但同时也留下了价格昂贵,只能用于不计价格的奢侈品印象而无人问津。但工业领域碳纤维复合材料产品能否被市场接受,在保证安全和满足功能要求的前提下必须具有全寿命成本的优势,否则无人问津,全寿命成本包括购买成本、使用成本、维护成本和失效后的处理成本。需要指出的是,全寿命成本与其产品批量有关,随着碳纤维复合材料产品的普及,这些成本也会随之降低。当然阻碍碳纤复合材料产品扩大应用的因素还包括对这些产品使用可靠性的信任程度,以及设计与制造技术人才与设备等,但首先是可接受的全寿命成本。若无法实现该目标,除了少量其他材料无法替代的产品外,碳纤维产业将无立锥之地。

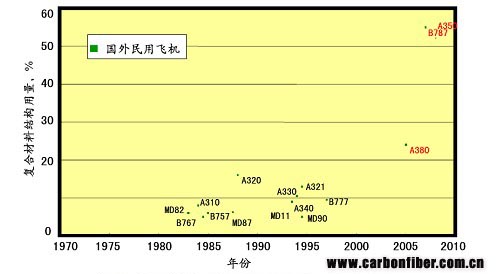

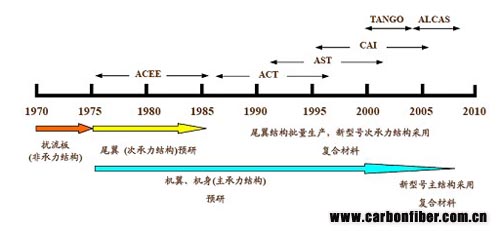

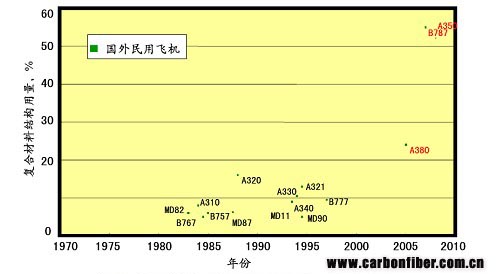

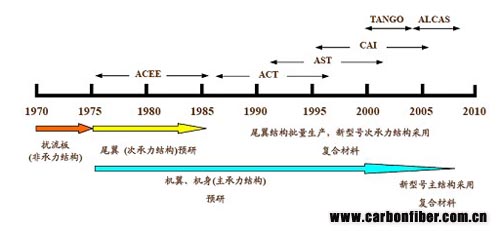

上述对碳纤维复合材料优势,以及存在问题的认识同样存在于上世纪70年代的民用飞机制造商。当时发生的伊朗革命引发了石油危机,油价飞涨使得航运成本急剧上升,飞机结构轻量化成为飞机结构制造商面临且迫切需要解决的首要问题,对于飞机结构制造商,惟一可供选择的结构材料只有碳纤维复合材料,成本、信心和技术是它们面对的三大疑问,其中的核心是成本(即全寿命成本必须优于原来的金属结构)。图1和图2分别给出了40年来复合材料在飞机结构中所占比例的变化,以及所用结构件重要程度的变化,其中ACEE(飞机能效计划,1976~1986)、ACT(先进复合材料技术计划,1988~1997)、AST(先进亚声速计划,1992~2002)和CAI(低成本复合材料计划,1996~2006)分别是美国政府为推动复合材料在飞机结构中应用的研究计划,TANGO(Technology Application to Near Term Business Goals and Objectives,2000~2004)和ALCAS(Advanced Low Cost Aircraft Structures,2004~2008)是欧盟赞助的推动复合材料在机翼机身结构中应用的研究计划,从中可以得到下列启示:

a) 从上世纪70年代中期开始,为实现机翼机身这样的主结构应用,历经了30多年,直至Boeing787(复合材料占结构重量50%以上,2011年9月26日交付使用)投入批产和航线使用,表明碳纤维复合材料为主体的飞机结构才真正被用户接受。

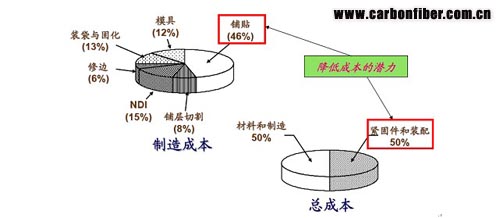

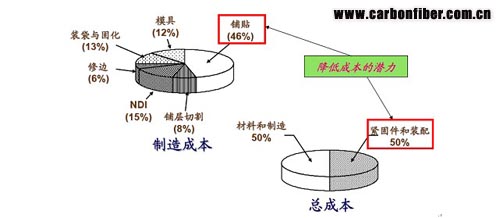

b) 图3所示为波音公司对复合材料飞机结构的生产成本构成分析图,表明降低复合材料结构生产成本的关键是结构整体化(充分利用共固化、共胶接和二次胶接成形技术)和低成本制造工艺(用纺织复合材料制造预成形件、液体成形和真空袋压等非热压罐工艺、用ATL和AFP使铺贴工艺自动化等)。

波音公司声称,在Boeing 787机翼机身上使用复合材料,其制造成本可比金属结构低20%(生产若干数量架次后),再加上舒适性、维修性等其他优点,其全寿命成本远优于金属结构,显然大量使用复合材料成了必然的结果。国内也曾开展过民机复合材料次承力结构(副翼)低成本技术的研究,研究表明,生产100架次后可实现复合材料副翼的制造成本比金属结构降低不少于20%。

虽然在复合材料结构总成本中,材料通常只占20%,但作为原料供应商的碳纤维企业,降低碳纤维的成本是其义不容辞的责任,特别是占总量80%以上工业领域用碳纤维主要是低成本的中大丝束碳纤维;此外提供性能更佳的的碳纤维也是其另一项职责,用T800替代T300就是具体的体现,通过其更高的弹性模量(由230GPa提高到294GPa),使机翼机身这样的主承力结构实现了更多的减重,而对降低结构的全寿命成本做出了重要的贡献,低成本的中大丝束中模高强碳纤维也是工业领域希望使用的原料。

图1 国外民用飞机复合材料用量的变化

图2 复合材料在民用飞机中的应用情况

5 碳纤维的关键性能指标

目前国内工业领域使用的碳纤维中,T700级是其中的主流,很多领域的复合材料制品规范均按T700S的指标制订,因此需要明确T700S力学性能指标的合理性和必要性,否则会有意无意地协助日本Toray公司对国产碳纤维企业设置不合理的门槛。众所周知,T300和T700S有着相同的弹性模量,只是T700S的拉伸极限强度为4900MPa(名义值),高于T300的3530MPa(名义值)。如前所述,作为结构材料,碳纤维相比其他材料的主要优势是具有高比刚度,因此其主要应用对象应是同时具有减重和变形要求的结构。结构设计的经验表明,采用现有碳纤维无法实现更多减重的瓶颈是其弹性模量,因此具有更高弹性模量的碳纤维是发展的趋势,若成本可以接受,所有的用户为获得更多的减重,愿意使用具有更高弹性模量的T800。目前的设计实践还表明,绝大部分碳纤维复合材料产品(包括飞机结构、风机叶片、建筑补强、电缆芯,甚至自行车、钓鱼竿、羽毛球拍、网球拍等),由于变形和其他约束,其设计应力水平很低,强度余量通常不低于3(除了局部连接区外),特别是民用结构,强度余量甚至可以达到10以上,碳纤维的强度有非常大的余量,T300的拉伸强度就已经绰绰有余,T700S的高强度通常是没有意义的。

图3 飞机复合材料结构成本组成

用于飞机结构的第一代碳纤维是T300级,第二代产品是T800级,而非T700级,因为后者的模量与T300相同,无法进一步减重。在研制T800时,主要目标是弹性模量提高30%。T700S的出现主要是为降低成本,它在民用产品中的独霸地位主要是其价格,而非强度。目前国内在研制国产T700级纤维时普遍遇到的困境是模量优于而强度低于T700S,其实这种类型的碳纤维对于大多数复合材料制品能获得更多的减重效益,为何必须要达到T700S的指标才允许进入市场呢?当然碳纤维的弹性模量和拉伸强度需要合理的匹配,弹性模量提高后,强度指标也需要有所提高,因此必须保证适当的断裂伸长率,例如T300碳纤维的匹配性就比较合理,按飞机公司的材料规范要求,应大于等于1.28%,作者的研究表明低于1.28%和大于2%对复合材料的抗冲击性能是不利的。

6 碳纤维性能稳定性

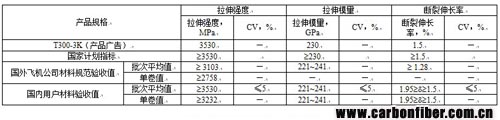

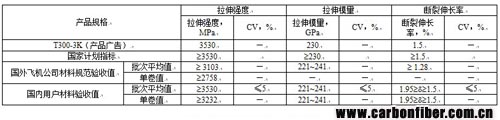

为获得高性能的碳纤维复合材料产品,必须提供性能稳定的碳纤维,特别是力学性能的稳定。目前用户对力学性能稳定性,多理解为强度和模量不低于每个指标值(有很多用户甚至只要强度指标),很多用户的材料规范也采用这种指标来控制来料质量。表2给出了国家制定的T300级碳纤维指标和国外飞机公司在材料规范中给出的指标,表3给出了Toho公司T300级碳纤维(HTS40)在产品目录、NCAMP材料规范(出厂验收指标值)和国外飞机公司材料规范(用户验收指标值)中分别给出的力学性能指标。对比这些指标,可以发现两个问题:

a) 国家计划指标对T300(也包括T700和T800)级碳纤维制订了不合理的指标;

b) 国内用户对材料验收指标设置了过分苛刻的要求。

由于历史的原因,国家在确定研发碳纤维的力学性能指标时只关注Toray公司产品目录中的数据,姑且不管是否要以Toray的产品指标来为国产碳纤维定位,即使以此定位也与T300、T700和T800的实际情况不符。可以看出,产品目录中的数据并不代表实际的性能指标,所谓T300级碳纤维只是其中标模高强碳纤维中一个品种的典型值,并不代表其最低性能。国产化项目中追求与T300性能等同,只是为了替代现有产品中所用T300时的特殊要求,而且其中最关键的是弹性模量应与T300相同,即应在221~241GPa范围内,简单地用230GPa无法得到可以替代T300的等同性产品。至于强度要求,对T300碳纤维在使用时的要求是采用最小批次平均值和最小单卷平均值来限定的,通常均低于典型值。因此无论从替代T300,还是用于开发新产品的角度,国家计划指标均给出了错误的导向。若为了替代已在产品中使用的T300,该指标会引导得出弹性模量高于230GPa(例如250GPa)的产品,而无法满足等同性替代的需求;若为用于新产品开发,则高于3530MPa的指标,会使国产碳纤维去追求实际并不需要的更高强度性能,以致出现强度过高,断裂伸长率超过2%,产生无法满足复合材料抗冲击性能要求的问题。

表2 T300碳纤维的力学性能

表3 HTS40碳纤维的力学性能

国外对碳纤维性能的稳定性,是通过固化与监控PCD(工艺控制文件),和对按该PCD生产产品性能统计处理后所形成的材料规范来保证的。由于产品设计的输入是材料的弹性模量(基础是碳纤维的弹性模量),因此保证碳纤维性能稳定的首要指标是弹性模量,碳纤维的弹性模量必须在某一范围内,而不是大于等于某个值。由于结构制造需要多卷碳纤维,结构刚度依赖于该批碳纤维的平均值,因此只要批次平均值满足要求即可,不必考虑单卷的性能。产品安全的保证是满足结构完整性要求,结构完整性是指强度、刚度、损伤容限、耐久性与功能的总称,因此碳纤维的强度是保证安全的必要条件,只要高于校核所设定的设计值即可。考虑到产品的分散性,在材料规范中设定了最小批次平均值和最小单卷值来保证,当然这两个值是在产品PCD固化后,对长期生产产品性能数据统计基础上计算得到的,使得抽检程序将不合格产品错判的可能性降至最小。产品的分散性客观存在,也是允许的,其大小决定了计算得到的最小批次平均值和最小单卷值,只要它们能满足用户的最低要求,可以不管强度分散性的大小。从表2和表3可以看出,国外飞机公司在验收时除强度外只规定了批次平均值,而国内用户则设置了远高于国外标准的验收要求,除对批次CV值有要求外,还对单卷性能做出规定,看似严格,实际上将大量按国外标准合格的产品判为不合格产品。用户对稳定性要求的不适当要求给国产碳纤维的研发和国内碳纤维生产商带来了负面影响,人为提高了国产碳纤维在产品中得到应用的难度,因此有必要开展碳纤维力学性能稳定性评价体系的研究。

7 结论和建议

(1) 作为结构材料,碳纤维的优势是高比刚度,因此其使用对象主要是兼具减重和变形要求的产品;

(2) 碳纤维性能指标首先应保证弹性模量(重点是批次平均值),碳纤维复合材料减重通过利用其高模量来实现,因此第一代和第二代碳纤维的差别主要是模量,当然模量和强度应具有合理的比值;

(3) 应开展对碳纤维力学性能稳定性的评价体系研究,合理的评价体系才能促进国产碳纤维的健康发展;

(4) 碳纤维产业的生存取决于能否制造出全寿命成本优于其他材料的碳纤维复合材料制品,为此碳纤维企业应开发高效低成本的生产工艺,为工业界提供低成本性能稳定的碳纤维产品;

(5) 民用飞机复合材料结构的发展历程表明,通过材料、设计和制造工艺的综合努力,工业领域碳纤维复合材料产品的全寿命成本优于其他材料制造产品的目标是能够实现的,因此碳纤维复合材料应用的“井喷”不会是遥不可及的未来。

参考文献

[1] 沈真,张晓晶. 复合材料飞机结构强度设计与验证概论[M]. 上海:上海交通大学出版社. 2012

[2] Campbell F C. Manufacturing Processes for Advanced Composites[M]. Oxford, UK: Elsevier Advanced Technology 2004

[3] 沈真、梁中全、王长洪. 成本——碳纤维复合材料在工业领域应用的命脉.Proceeding of SAMPE CHINA 2012[CD], 北京. 15-17,Oct. 2012

[4] Tomblin J S, Ng Y C, Raju K S. Material Qualification and Equivalency for Polymer Matrix Composite Material Systems: Updated Procedure. DOT/FAA/AR-03/19[R]. U S Department of Transportation/Federal Aviation Administration, 2003.9

[5] Ng Y C, Tomblin J S. NCAMP Material Specification——Carbon Fiber Tow.. NCAMP NMS 818[R]. NCAMP/NASA, 2009.7

[6] Carbon Fiber Tow, 620 Tensile Strength, 34.4 Tensile Modulus (Supplier Product Designation: Tenax-J HTS40 E13) . NMS 818/10[R]. NCAMP/NASA, 2009.10

[7] Ng Y C, Tomblin J S. Polyacrylonitrile-Based Carbon Fiber Process Control Document (PCD) Preparation and Maintenance Guide. NCAMP NRP 102[R]. NCAMP/NASA, 2009.1

[8] Department of Defense Handbook. Polymer Matrix Composites Guidelines for Characterization of Structural Materials. MIL-HDBK-17-1F[M]. USA Department of Defense, 2002.6.17

摘要:

本文对结构用材料力学性能的比较表明,碳纤维的优势主要是具有高比刚度,因此成为结构轻量化的最佳选择,其主要应用对象应是兼具减重和变形要求的结构。碳纤维复合材料产品能被市场接受的前提是其全寿命成本优于其他材料制造的产品,复合材料民机结构的发展史表明,通过材料、设计和制造工艺综合研究,低成本复合材料技术已实现了产业化,从而实现了在民用飞机结构中的大规模应用,碳纤维复合材料在工业领域的大规模应用也将指日可待。本文还指出目前国内碳纤维力学性能稳定性评价体系的问题,对国产碳纤维进入工业应用设置了不合理的障碍,因此需开展此项研究。

Analysis on Actulities of Carbon Fiber Industry

Zhen Shen

( Jiangsu Hengshen Fiber Materials Co. Ltd, Danyang, Jiangsu, 212314, China)

ABCTRAC: In this paper, the comparison of the mechanical properties among several classes of structural materials shows that the main advantage of carbon fiber is its high specific stiffness, thus becoming the best choice of lightweight structures, its main application should be the structures with both weight loss and deformation requirements. Carbon fiber composites products can be accepted by the market only if their life-cycle cost is superior to others. The development history of composite aircraft structures shows that, the industrialization of the affordable composites technology has been realized through the integrated research of material, design and manufacturing technology, and also the the large scale application in civil aircraft structures. The large scale application of carbon fiber composites in the industrial field will coming very soon. This paper also pointed out the problems on the stability evaluation system of the mechanical properties of carbon fibers. It provides a significant roadblock to the domestic carbon fiber into industrial application, therefore it is necessary to carry out this study.

Keywords: Carbon fibre; Composite materials; mechanical properties; Elastic modulus; Life cycle cost; Stability

1 概述

《“十二五”国家战略性新兴产业发展规划》中提出“要大力发展新型功能材料、先进结构材料和复合材料,开展共性基础材料研究和产业化,建立认定和统计体系,引导材料工业结构调整。”对复合材料推动国民经济的发展抱以巨大的希望,美国国家科技委员会在2012年美国SAMPE会议上的报告指出:“从上个世纪80年代开始,技术的更新与经济发展已经从未像现在这样更多地依赖于新材料的开发利用。” 近年来,每年有关先进复合材料在各行各业应用的研讨会数以十计。目前碳纤维复合材料已成了最为热捧的新材料之一,很多专家学者在各种会议上发表文章,向工业部门的决策者献计献策,大量介绍不同工业领域国外碳纤维复合材料的应用范例;很多地方政府积极引资建立碳纤维企业,希望成为当地经济新的增长点。但也有很多专家对这种碳纤维生产的“大跃进”产生担忧,担忧出现新的“泡沫”。总之,抱乐观态度的专家认为,今后5~10年碳纤维在工业领域会出现“井喷”式的应用,碳纤维生产企业生产的碳纤维会成为紧缺物质;而抱悲观态度的专家则担忧碳纤维复合材料在工业领域的大量应用遥遥无期,目前的碳纤维企业将会陆续倒闭。国内目前已有多达数十家碳纤维生产企业,但基本上均处于亏损的状态,因此对碳纤维产业现状的分析是各级政府和碳纤维企业必须面临的问题。本文试图通过对碳纤维及其复合材料的理解,指出碳纤维产业目前存在的一些问题,希望能对国内碳纤维产业的发展有所裨益。

2 碳纤维复合材料的特点和应用对象

表1所示为常用结构材料的力学性能比较,可以看出碳纤维的最大优势是具有高比刚度和高比强度,特别是高比刚度,是其他材料无法比及的,即使是高强高模玻璃纤维,虽然其强度高于T300级碳纤维,但其复合材料的比刚度远逊于碳纤维复合材料。结构设计的经验表明,控制大多数结构重量的关键指标是变形要求(若无变形要求,可以使用更便宜的高强玻璃纤维),正因为如此,碳纤维的高模量是它能在众多结构材料中鹤立鸡群的主要原因,在当前席卷全球的结构轻量化潮流中,碳纤维复合材料必然是其他材料无法替代的首选。当然碳纤维可以有很多用途,但主要是用作结构材料,根据碳纤维复合材料的上述特点,同时具有减重和变形要求的结构应是其最适合使用的对象。

除航空航天结构外,工业领域有着大量对安全性和减重有很高要求的高性能结构,目前发展势头很猛的碳纤维自行车同样也属此列,这些高性能结构必然对碳纤维及其复合材料性能的稳定性有严格的要求,这应是碳纤维复合材料应用的主流和未来的潜在客户,和促进碳纤维产业发展的基础。实际上目前国内用量最大的普通体育休闲产品,如普通民众使用的钓鱼竿、羽毛球拍、网球拍等也应对碳纤维的性能稳定性有要求,但被这些产品的生产商所忽略。但除航空航天部门外,目前国内很多碳纤维及其复合材料生产企业和用户对产品的稳定性要求缺乏必要的认识,安于低水平的现状。

表1 常用结构材料的力学比较

3 碳纤维的发展历程和分类

碳纤维从1960年代发明以来,最初在军用飞机和航天结构中得到应用,主要着眼于小丝束高性能碳纤维的开发,最有代表性的是Toray的T300和后来Hexcel的AS4,其用途也集中在航空航天结构,特别是航空结构的应用。随着碳纤维在民机结构应用的扩大,特别是在机翼机身结构应用的需求,发现T300级碳纤维的弹性模量(230GPa)无法实现进一步减重的需求,在1980年代以波音公司为代表提出了中模高强碳纤维,即T800级碳纤维的研制要求,为此Toray率先研发出弹性模量为296GPa的T800,同时Hexcel为美国军机结构研发出具有类似模量的IM系列碳纤维。目前军机和民机结构(特别是主承力结构)主要采用中模高强碳纤维,T300级碳纤维在军机和大型客机结构中的应用比例已大幅度降低。与此同时为满足航空航天的特殊需求,它们又开发出了以M40J为代表的高模碳纤维品种。

随着碳纤维在飞机结构中应用的成熟,将碳纤维推广应用至工业领域结构成为碳纤维企业自身发展的目标。鉴于工业领域对原料成本的要求极为苛刻,必须研发出低成本同时又能保持原有性能优点的碳纤维,12K的T700S就是Toray为此目的研发出,供民用产品使用的碳纤维品种。与此同时其他碳纤维生产商也都以T300和T700S为蓝本开发出了与此性能相当价格低廉的低成本碳纤维,以台塑为代表。需要注意的是T700S的性能指标(即拉伸模量230MPa和拉伸强度4900MPa)并非根据用户的要求研制的,而是采用T300的生产工艺,但将湿喷湿纺改为高效的干喷湿纺工艺后自然形成的。而T700G则是在T700S的基础上,通过改善其界面性能,并将拉伸模量略有提高(即由230MPa提高到240GPa)后才用于飞机结构,但用量并不大,也可以说是T300与T800之间的过渡产品。随着民用产品对低成本的迫切需求,低成本碳纤维的研发逐渐趋向于大丝束产品。

从上述分析可以看出,有两类碳纤维:

a) 用于航空航天结构的高性能碳纤维。主要是中小丝束T300级和T800级与高模量碳纤维。这些品种碳纤维采用湿喷湿纺的工艺方法生产,要求稳定的高性能,必须经过严格、耗时费钱的鉴定程序才能获得应用,当然也希望其价格能尽量降低,特别是民机结构应用,因此全球只有少数几家碳纤维企业的产品有幸成为供应商。对这类碳纤维要求是稳定的高性能前提下尽量降低成本。T700G虽在飞机结构中有所应用,但不是航空用碳纤维的主体。目前国际上航空航天结构用碳纤维占总需求量的20%,国内所占比重还要少一些。其国际市场的价格大约为80~100美元/kg,虽然国内市场价格目前要高一些,但今后将会与国际接轨。

b) 用于工业领域用的低成本碳纤维是目前国际上多数碳纤维企业生产的产品,大部分是性能与T300和T700S相当、以12K为主的碳纤维,其中采用干喷湿纺生产的T700S是主流产品,近期为降低成本更是大力发展中大丝束(24K和48K)碳纤维,目前国内基本上没有这种高效的低成本生产技术。这类碳纤维的要求是在低成本前提下保证稳定的性能。生产工业领域高档产品(今后大量使用碳纤维的潜在应用对象)的碳纤维用户对性能稳定性的要求虽然不像航空结构那样严格,但仍有很高的要求。工业领域用低成本中大丝束碳纤维占总需求量的80%,随着碳纤维在工业领域应用的增加,所占比重会更大,其价格目前大约为20~30美元/kg,工业界的期望值是低于15美元/kg。

4 成本——碳纤维复合材料在工业领域应用的命脉

目前碳纤维复合材料具有高性能几乎已是尽人皆知的事实,但同时也留下了价格昂贵,只能用于不计价格的奢侈品印象而无人问津。但工业领域碳纤维复合材料产品能否被市场接受,在保证安全和满足功能要求的前提下必须具有全寿命成本的优势,否则无人问津,全寿命成本包括购买成本、使用成本、维护成本和失效后的处理成本。需要指出的是,全寿命成本与其产品批量有关,随着碳纤维复合材料产品的普及,这些成本也会随之降低。当然阻碍碳纤复合材料产品扩大应用的因素还包括对这些产品使用可靠性的信任程度,以及设计与制造技术人才与设备等,但首先是可接受的全寿命成本。若无法实现该目标,除了少量其他材料无法替代的产品外,碳纤维产业将无立锥之地。

上述对碳纤维复合材料优势,以及存在问题的认识同样存在于上世纪70年代的民用飞机制造商。当时发生的伊朗革命引发了石油危机,油价飞涨使得航运成本急剧上升,飞机结构轻量化成为飞机结构制造商面临且迫切需要解决的首要问题,对于飞机结构制造商,惟一可供选择的结构材料只有碳纤维复合材料,成本、信心和技术是它们面对的三大疑问,其中的核心是成本(即全寿命成本必须优于原来的金属结构)。图1和图2分别给出了40年来复合材料在飞机结构中所占比例的变化,以及所用结构件重要程度的变化,其中ACEE(飞机能效计划,1976~1986)、ACT(先进复合材料技术计划,1988~1997)、AST(先进亚声速计划,1992~2002)和CAI(低成本复合材料计划,1996~2006)分别是美国政府为推动复合材料在飞机结构中应用的研究计划,TANGO(Technology Application to Near Term Business Goals and Objectives,2000~2004)和ALCAS(Advanced Low Cost Aircraft Structures,2004~2008)是欧盟赞助的推动复合材料在机翼机身结构中应用的研究计划,从中可以得到下列启示:

a) 从上世纪70年代中期开始,为实现机翼机身这样的主结构应用,历经了30多年,直至Boeing787(复合材料占结构重量50%以上,2011年9月26日交付使用)投入批产和航线使用,表明碳纤维复合材料为主体的飞机结构才真正被用户接受。

b) 图3所示为波音公司对复合材料飞机结构的生产成本构成分析图,表明降低复合材料结构生产成本的关键是结构整体化(充分利用共固化、共胶接和二次胶接成形技术)和低成本制造工艺(用纺织复合材料制造预成形件、液体成形和真空袋压等非热压罐工艺、用ATL和AFP使铺贴工艺自动化等)。

波音公司声称,在Boeing 787机翼机身上使用复合材料,其制造成本可比金属结构低20%(生产若干数量架次后),再加上舒适性、维修性等其他优点,其全寿命成本远优于金属结构,显然大量使用复合材料成了必然的结果。国内也曾开展过民机复合材料次承力结构(副翼)低成本技术的研究,研究表明,生产100架次后可实现复合材料副翼的制造成本比金属结构降低不少于20%。

虽然在复合材料结构总成本中,材料通常只占20%,但作为原料供应商的碳纤维企业,降低碳纤维的成本是其义不容辞的责任,特别是占总量80%以上工业领域用碳纤维主要是低成本的中大丝束碳纤维;此外提供性能更佳的的碳纤维也是其另一项职责,用T800替代T300就是具体的体现,通过其更高的弹性模量(由230GPa提高到294GPa),使机翼机身这样的主承力结构实现了更多的减重,而对降低结构的全寿命成本做出了重要的贡献,低成本的中大丝束中模高强碳纤维也是工业领域希望使用的原料。

图1 国外民用飞机复合材料用量的变化

图2 复合材料在民用飞机中的应用情况

5 碳纤维的关键性能指标

目前国内工业领域使用的碳纤维中,T700级是其中的主流,很多领域的复合材料制品规范均按T700S的指标制订,因此需要明确T700S力学性能指标的合理性和必要性,否则会有意无意地协助日本Toray公司对国产碳纤维企业设置不合理的门槛。众所周知,T300和T700S有着相同的弹性模量,只是T700S的拉伸极限强度为4900MPa(名义值),高于T300的3530MPa(名义值)。如前所述,作为结构材料,碳纤维相比其他材料的主要优势是具有高比刚度,因此其主要应用对象应是同时具有减重和变形要求的结构。结构设计的经验表明,采用现有碳纤维无法实现更多减重的瓶颈是其弹性模量,因此具有更高弹性模量的碳纤维是发展的趋势,若成本可以接受,所有的用户为获得更多的减重,愿意使用具有更高弹性模量的T800。目前的设计实践还表明,绝大部分碳纤维复合材料产品(包括飞机结构、风机叶片、建筑补强、电缆芯,甚至自行车、钓鱼竿、羽毛球拍、网球拍等),由于变形和其他约束,其设计应力水平很低,强度余量通常不低于3(除了局部连接区外),特别是民用结构,强度余量甚至可以达到10以上,碳纤维的强度有非常大的余量,T300的拉伸强度就已经绰绰有余,T700S的高强度通常是没有意义的。

图3 飞机复合材料结构成本组成

用于飞机结构的第一代碳纤维是T300级,第二代产品是T800级,而非T700级,因为后者的模量与T300相同,无法进一步减重。在研制T800时,主要目标是弹性模量提高30%。T700S的出现主要是为降低成本,它在民用产品中的独霸地位主要是其价格,而非强度。目前国内在研制国产T700级纤维时普遍遇到的困境是模量优于而强度低于T700S,其实这种类型的碳纤维对于大多数复合材料制品能获得更多的减重效益,为何必须要达到T700S的指标才允许进入市场呢?当然碳纤维的弹性模量和拉伸强度需要合理的匹配,弹性模量提高后,强度指标也需要有所提高,因此必须保证适当的断裂伸长率,例如T300碳纤维的匹配性就比较合理,按飞机公司的材料规范要求,应大于等于1.28%,作者的研究表明低于1.28%和大于2%对复合材料的抗冲击性能是不利的。

6 碳纤维性能稳定性

为获得高性能的碳纤维复合材料产品,必须提供性能稳定的碳纤维,特别是力学性能的稳定。目前用户对力学性能稳定性,多理解为强度和模量不低于每个指标值(有很多用户甚至只要强度指标),很多用户的材料规范也采用这种指标来控制来料质量。表2给出了国家制定的T300级碳纤维指标和国外飞机公司在材料规范中给出的指标,表3给出了Toho公司T300级碳纤维(HTS40)在产品目录、NCAMP材料规范(出厂验收指标值)和国外飞机公司材料规范(用户验收指标值)中分别给出的力学性能指标。对比这些指标,可以发现两个问题:

a) 国家计划指标对T300(也包括T700和T800)级碳纤维制订了不合理的指标;

b) 国内用户对材料验收指标设置了过分苛刻的要求。

由于历史的原因,国家在确定研发碳纤维的力学性能指标时只关注Toray公司产品目录中的数据,姑且不管是否要以Toray的产品指标来为国产碳纤维定位,即使以此定位也与T300、T700和T800的实际情况不符。可以看出,产品目录中的数据并不代表实际的性能指标,所谓T300级碳纤维只是其中标模高强碳纤维中一个品种的典型值,并不代表其最低性能。国产化项目中追求与T300性能等同,只是为了替代现有产品中所用T300时的特殊要求,而且其中最关键的是弹性模量应与T300相同,即应在221~241GPa范围内,简单地用230GPa无法得到可以替代T300的等同性产品。至于强度要求,对T300碳纤维在使用时的要求是采用最小批次平均值和最小单卷平均值来限定的,通常均低于典型值。因此无论从替代T300,还是用于开发新产品的角度,国家计划指标均给出了错误的导向。若为了替代已在产品中使用的T300,该指标会引导得出弹性模量高于230GPa(例如250GPa)的产品,而无法满足等同性替代的需求;若为用于新产品开发,则高于3530MPa的指标,会使国产碳纤维去追求实际并不需要的更高强度性能,以致出现强度过高,断裂伸长率超过2%,产生无法满足复合材料抗冲击性能要求的问题。

表2 T300碳纤维的力学性能

表3 HTS40碳纤维的力学性能

国外对碳纤维性能的稳定性,是通过固化与监控PCD(工艺控制文件),和对按该PCD生产产品性能统计处理后所形成的材料规范来保证的。由于产品设计的输入是材料的弹性模量(基础是碳纤维的弹性模量),因此保证碳纤维性能稳定的首要指标是弹性模量,碳纤维的弹性模量必须在某一范围内,而不是大于等于某个值。由于结构制造需要多卷碳纤维,结构刚度依赖于该批碳纤维的平均值,因此只要批次平均值满足要求即可,不必考虑单卷的性能。产品安全的保证是满足结构完整性要求,结构完整性是指强度、刚度、损伤容限、耐久性与功能的总称,因此碳纤维的强度是保证安全的必要条件,只要高于校核所设定的设计值即可。考虑到产品的分散性,在材料规范中设定了最小批次平均值和最小单卷值来保证,当然这两个值是在产品PCD固化后,对长期生产产品性能数据统计基础上计算得到的,使得抽检程序将不合格产品错判的可能性降至最小。产品的分散性客观存在,也是允许的,其大小决定了计算得到的最小批次平均值和最小单卷值,只要它们能满足用户的最低要求,可以不管强度分散性的大小。从表2和表3可以看出,国外飞机公司在验收时除强度外只规定了批次平均值,而国内用户则设置了远高于国外标准的验收要求,除对批次CV值有要求外,还对单卷性能做出规定,看似严格,实际上将大量按国外标准合格的产品判为不合格产品。用户对稳定性要求的不适当要求给国产碳纤维的研发和国内碳纤维生产商带来了负面影响,人为提高了国产碳纤维在产品中得到应用的难度,因此有必要开展碳纤维力学性能稳定性评价体系的研究。

7 结论和建议

(1) 作为结构材料,碳纤维的优势是高比刚度,因此其使用对象主要是兼具减重和变形要求的产品;

(2) 碳纤维性能指标首先应保证弹性模量(重点是批次平均值),碳纤维复合材料减重通过利用其高模量来实现,因此第一代和第二代碳纤维的差别主要是模量,当然模量和强度应具有合理的比值;

(3) 应开展对碳纤维力学性能稳定性的评价体系研究,合理的评价体系才能促进国产碳纤维的健康发展;

(4) 碳纤维产业的生存取决于能否制造出全寿命成本优于其他材料的碳纤维复合材料制品,为此碳纤维企业应开发高效低成本的生产工艺,为工业界提供低成本性能稳定的碳纤维产品;

(5) 民用飞机复合材料结构的发展历程表明,通过材料、设计和制造工艺的综合努力,工业领域碳纤维复合材料产品的全寿命成本优于其他材料制造产品的目标是能够实现的,因此碳纤维复合材料应用的“井喷”不会是遥不可及的未来。

参考文献

[1] 沈真,张晓晶. 复合材料飞机结构强度设计与验证概论[M]. 上海:上海交通大学出版社. 2012

[2] Campbell F C. Manufacturing Processes for Advanced Composites[M]. Oxford, UK: Elsevier Advanced Technology 2004

[3] 沈真、梁中全、王长洪. 成本——碳纤维复合材料在工业领域应用的命脉.Proceeding of SAMPE CHINA 2012[CD], 北京. 15-17,Oct. 2012

[4] Tomblin J S, Ng Y C, Raju K S. Material Qualification and Equivalency for Polymer Matrix Composite Material Systems: Updated Procedure. DOT/FAA/AR-03/19[R]. U S Department of Transportation/Federal Aviation Administration, 2003.9

[5] Ng Y C, Tomblin J S. NCAMP Material Specification——Carbon Fiber Tow.. NCAMP NMS 818[R]. NCAMP/NASA, 2009.7

[6] Carbon Fiber Tow, 620 Tensile Strength, 34.4 Tensile Modulus (Supplier Product Designation: Tenax-J HTS40 E13) . NMS 818/10[R]. NCAMP/NASA, 2009.10

[7] Ng Y C, Tomblin J S. Polyacrylonitrile-Based Carbon Fiber Process Control Document (PCD) Preparation and Maintenance Guide. NCAMP NRP 102[R]. NCAMP/NASA, 2009.1

[8] Department of Defense Handbook. Polymer Matrix Composites Guidelines for Characterization of Structural Materials. MIL-HDBK-17-1F[M]. USA Department of Defense, 2002.6.17