新型缠绕工艺:用于自行车框架的IsoTruss结构

By www.carbonfiber.com.cn

复合束管状结构材料是在本世纪初崭露头角的。美国犹他州的杨百翰大学(Brigham Young University )研究开发了这种材料、并为此注册了“Isotrade”的商标。这种“开放式”束管结构的构思来自二维地磁等变线结构——这是工程师们公认的最有效的形状:等腰三角形。现在,他们把它进一步发展到了三维结构。

杨百翰大学(BYU)高级复合材料研究中心的戴维 杨森博士介绍说:“我们把它命名为“等腰三角形结构”,因为它的近似于同向性特质(如图)。杨森博士将这个概念定义为“IsoTruss”(绝缘束状结构),以便区分这种BYU研究设计的结构于许多其他传统的地磁等变线结构。绝缘束状结构的特点是重叠的等腰三角形组,这近似于传统的磁等变结构的(二维)三角形。关键在于设计了一个辐射状的管束构造,这样,多个三角形重叠形成束状的复合对称辐射的金字塔群,也就是正交各向异性的结构——由这个定义就可以知道它至少有两个正交的对称平面(直角交叉平面)。这种结构的各个平面具有独立的方向性,独特的设计赋予了这种结构比一般实心管材结构更好的性能。

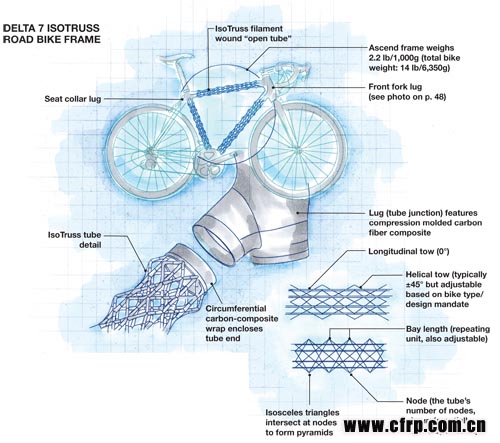

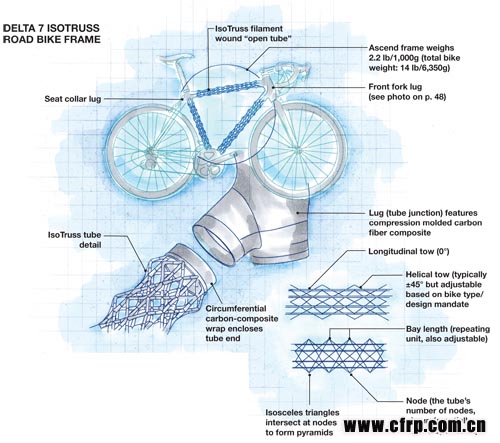

尽管任何纤维和树脂的聚合体都可以用来制作这种绝缘束管结构,这个构思却得到了运动自行车业更多的关注,尤其是碳纤维复合材料被这个行业公认为高质轻质材料的时代。犹他州培森市的德尔塔7运动公司用这种绝缘束管——几何构造材料制作的碳纤维复合材料自行车框架马上被看做是视觉效果上极吸引人的、超极实用的顶尖产品。

BYU的ISOTRUSS技术作为高级复合材料的一种设计方案通过了美国化工协会(ACS)的认可之后,生产商德尔塔7运动公司用这种绝缘束管结构材料制作了自行车框架。2009年,这个公司开始将不同尺寸的绝缘束管结构应用到Arantix山地车系列和Ascend公路自行车系列的生产中。用于公路的自行车框架重约1000克(2.2磅),而山地车在1247克(2.75磅)左右。相比之下,由TREK公司为著名的自行车运动员兰斯阿姆斯壮参加环法自行车赛设计制作的、在比赛中取得第一名的碳纤复合材料实心管材自行车OCLV55,自行车框架重量约为907克(2磅),装配完成后的重量分别在6350克(14磅)和9525克(21磅)。

德尔塔7运动公司的复合材料工程师伊迪派克非常认同的是:在设计和制作一辆自行车的过程中最大的挑战是“知道每个部件都受到些什么样的外力并且知道如何将满足不同受力要求的零部件正确装配在一起。”比如说,车上部的管材必须能够有足够的硬度以对抗冲击力(以免弯曲变形),下部的管材必须在扭矩力作用下具有能保持结构稳固性的强度。派克说:“(行进中)自行车踏板施加作用力于自行车框架,如果有越多的动力通过链条作用于旋转的车轮当然越好。硬度不够的框架结构就会在这个过程中损失一部分能量,高强度的材料才能非常有效地传导能量。”

在欧洲标准化委员会(CEN,位于比利时的布鲁塞尔)设置的产品规范中,自行车的各项标准是因框架结构而异的。派克说:“我们也从运动员给予的反馈中不断补充经验。一个自行车手可能会告诉我,这种自行车的后三角板或是其他的部位应该再坚固一些,我们会加强这些区域的稳固性以满足需求。这种车的抗震动性能与其他碳纤自行车产品相似,但是许多专业运动员的反馈说,我们的自行车不像其他自行车那样“硬”(减缓了骑手受到的震动),即使是经过24小时的自行车赛(也没有那么累)。”

知道这些外力间如何相互作用也是设计接线口的关键性因素。接线口是在结构管交联处圆孔状的收束口,它的作用是加固纤维联接点并将压力分散到各个三角区域。德尔塔7公司设计并用压缩模具制作自用的接线口来联接框架结构的配件,他们还制作不同尺寸的垫片和其他自行车零配件。现在,在束管状结构和联接部位使用接线口是一种时尚。德尔塔7公司的公路自行车框架有三个绝缘束管和5个接线口,而山地车上有7根绝缘束管和4个接线口。

这种结构设计是建立在杨百翰大学对双应力的分析研究成果上的。工程师派克介绍说:“一个是由压缩力、弯曲力,扭矩力和张力公式组成的电子表格。输入我们所需要的抗外力强度,程序就会给出满足这个部件强度要求的材料数量和绝缘束管结构的厚度。另外一个是BYU设计出的有限元分析软件(FEA),专门用于绝缘束管分析。用FEA软件可以评估轴、扭力、弯曲力、剪切力、局部或整体的变形力的模型失误。其中的可控制变量包括纤维种类、树脂体系、纵向或螺旋状纤维结构、束状三角形的几何形状、螺旋直径和框架构件的长度等参数。”

用更少的原料,达到更大的强度

开放式的绝缘束管设计比实心管耗材少(这在计算成本时是一个重要的考量因素),但不仅于此,它还能提供更大的强度和硬度。派克声称:“这种立体几何构造展示了比其他任何材质实心管更高的强度-重量比和硬度-质量比。”德尔塔7运动公司使用了12k的TCR单向预浸处理半固化材料(用TCR的环氧树脂和T700航天级碳纤构成),纤维结构为抗张力和抗压力较好的纵向结构和螺旋混合结构。螺旋状结构还可以针对不同的强度和重量要求进行定制。据杨森博士介绍,通常,在对角(或螺旋)纤维束之间呈正负45度角时能达到抗扭矩最高的硬度和强度。

绝缘束管结构还是一个灵活的概念:如果自行车受到极大的扭矩力或其他复杂的多平面负荷,我们可以打开45度角,将角度打开一些,通过增加螺旋状结构的直径以抵抗各部位受到的弯曲力和扭矩力。如果遭遇的外力以压力或张力为主,螺旋状结构可以用来稳固纵向结构。这样,简单的正负45度角的调整就非常有效,不需要额外的支撑。

这种结构是德尔塔7运动公司在自制的单丝绕线机中将螺旋方向纤维沿纵向纤维边缘盘旋缠绕而成的。在这个过程中使用直径为2.54~3.175毫米不等的特殊杆材作为轴心制作直径为38~102毫米、长度为152.4~508毫米的束状管,因自行车的尺寸而异,每次只能生产一根。

蛛网几何结构

在这个缠绕加工过程中,这种蛛网几何形状(尺寸)必须保持精确,直到固化完成。这就要求所使用工具的误差在0.127毫米以内(0.005英寸)。纵向纤维需要平直放置而螺旋缠绕的纤维在“最高点”之间必须是直的(“最高点”是金字塔形状伸出束管的区域)。为了达到要求,每个最高点都要被放置在离心轴一定距离的准确位置。于是每个心轴都被制成确保在各个节点(最高点的接触界面)触到(螺旋缠绕)纤维的造型。

使用可溶性的轴心工具可以在固化过程中用加大压力的方法移除,但是这种工艺要求德尔塔7公司每次制作都铸造一个新的轴心材料,因此成本高昂。为了节约时间和成本,他们开发了一种独有的可折叠轴心技术,将原本非常复杂的劳动密集型缠绕技术简化了——用派克的话说“节约了制造过程中约60%的劳动”。这种新的方法是将纤维束在固化过程中联在一起。这种缠绕型结构在烘箱温度达到127摄氏度时固化时间为2个小时。成型后的框架结构经过实验室机构测试,它的物理特性达到了欧盟标准委员会在抗压缩力、耐疲劳性、抗撞击力、弯曲力和扭矩力的各项标准。

德尔塔7运动公司不仅出售装配好的自行车(客户可以自由选择框架以及其他的各种零配件),也出售单个的自行车框架给那些希望由自己装配爱车的顾客。绝缘束管复合材料框架不需要太多的保养,还有着跟碳纤复材或其他高端自行车相当的使用寿命。由于复合材料对于外界损害和其他侵蚀不敏感,因此比金属制自行车的寿命就更长得多。事实上,德尔塔7运动公司为自行车框架产品提供终生的保修服务。此外,这种网格结构据说在自行车框架受到极大的冲击或碰撞时能提供更好的结构完整性,因为它不像常见的碳纤维实心管框架,单个部位受到的损伤绝缘于其他部位,避免了灾难性的整体框架破碎。

更长远的发展之路

美国化工协会(ACS)已经开始了束管技术的新应用研究:用于建造手机或其他通讯工具的发射塔工程或测绘工程。问题是,还需要用一个更有效的、成本更低廉的自动缠绕加工工艺来减少原有的工艺中剩余40%的密集型劳动。这不仅是这种技术和其他复合材料技术相比的一个弱势,也是影响绝缘束管复材技术迅速发展和商业化的一个障碍。杨百翰大学和德尔塔7运动公司正在研究一个被杨森博士描述为“三维编织结构”创新技术,能直接利用计算机模型连续生产复合材料三维网格结构,而不必使用具体的几何形状轴心工具或是模具。如果这项技术被攻克,将节约大量的时间、减少劳动量并且消除这部分加工成本。这样,这种材料能在航天、海运和能源市场上得到更广阔的应用。只要成本和价格能被控制,那么,这种坚硬、高强度、轻质的束管结构将为复合材料找到新的发展之路。

本文出自 High-Performance Composites March 2010 , Donna Dawson

复材在线编译 有删改

复合束管状结构材料是在本世纪初崭露头角的。美国犹他州的杨百翰大学(Brigham Young University )研究开发了这种材料、并为此注册了“Isotrade”的商标。这种“开放式”束管结构的构思来自二维地磁等变线结构——这是工程师们公认的最有效的形状:等腰三角形。现在,他们把它进一步发展到了三维结构。

杨百翰大学(BYU)高级复合材料研究中心的戴维 杨森博士介绍说:“我们把它命名为“等腰三角形结构”,因为它的近似于同向性特质(如图)。杨森博士将这个概念定义为“IsoTruss”(绝缘束状结构),以便区分这种BYU研究设计的结构于许多其他传统的地磁等变线结构。绝缘束状结构的特点是重叠的等腰三角形组,这近似于传统的磁等变结构的(二维)三角形。关键在于设计了一个辐射状的管束构造,这样,多个三角形重叠形成束状的复合对称辐射的金字塔群,也就是正交各向异性的结构——由这个定义就可以知道它至少有两个正交的对称平面(直角交叉平面)。这种结构的各个平面具有独立的方向性,独特的设计赋予了这种结构比一般实心管材结构更好的性能。

尽管任何纤维和树脂的聚合体都可以用来制作这种绝缘束管结构,这个构思却得到了运动自行车业更多的关注,尤其是碳纤维复合材料被这个行业公认为高质轻质材料的时代。犹他州培森市的德尔塔7运动公司用这种绝缘束管——几何构造材料制作的碳纤维复合材料自行车框架马上被看做是视觉效果上极吸引人的、超极实用的顶尖产品。

BYU的ISOTRUSS技术作为高级复合材料的一种设计方案通过了美国化工协会(ACS)的认可之后,生产商德尔塔7运动公司用这种绝缘束管结构材料制作了自行车框架。2009年,这个公司开始将不同尺寸的绝缘束管结构应用到Arantix山地车系列和Ascend公路自行车系列的生产中。用于公路的自行车框架重约1000克(2.2磅),而山地车在1247克(2.75磅)左右。相比之下,由TREK公司为著名的自行车运动员兰斯阿姆斯壮参加环法自行车赛设计制作的、在比赛中取得第一名的碳纤复合材料实心管材自行车OCLV55,自行车框架重量约为907克(2磅),装配完成后的重量分别在6350克(14磅)和9525克(21磅)。

德尔塔7运动公司的复合材料工程师伊迪派克非常认同的是:在设计和制作一辆自行车的过程中最大的挑战是“知道每个部件都受到些什么样的外力并且知道如何将满足不同受力要求的零部件正确装配在一起。”比如说,车上部的管材必须能够有足够的硬度以对抗冲击力(以免弯曲变形),下部的管材必须在扭矩力作用下具有能保持结构稳固性的强度。派克说:“(行进中)自行车踏板施加作用力于自行车框架,如果有越多的动力通过链条作用于旋转的车轮当然越好。硬度不够的框架结构就会在这个过程中损失一部分能量,高强度的材料才能非常有效地传导能量。”

在欧洲标准化委员会(CEN,位于比利时的布鲁塞尔)设置的产品规范中,自行车的各项标准是因框架结构而异的。派克说:“我们也从运动员给予的反馈中不断补充经验。一个自行车手可能会告诉我,这种自行车的后三角板或是其他的部位应该再坚固一些,我们会加强这些区域的稳固性以满足需求。这种车的抗震动性能与其他碳纤自行车产品相似,但是许多专业运动员的反馈说,我们的自行车不像其他自行车那样“硬”(减缓了骑手受到的震动),即使是经过24小时的自行车赛(也没有那么累)。”

知道这些外力间如何相互作用也是设计接线口的关键性因素。接线口是在结构管交联处圆孔状的收束口,它的作用是加固纤维联接点并将压力分散到各个三角区域。德尔塔7公司设计并用压缩模具制作自用的接线口来联接框架结构的配件,他们还制作不同尺寸的垫片和其他自行车零配件。现在,在束管状结构和联接部位使用接线口是一种时尚。德尔塔7公司的公路自行车框架有三个绝缘束管和5个接线口,而山地车上有7根绝缘束管和4个接线口。

这种结构设计是建立在杨百翰大学对双应力的分析研究成果上的。工程师派克介绍说:“一个是由压缩力、弯曲力,扭矩力和张力公式组成的电子表格。输入我们所需要的抗外力强度,程序就会给出满足这个部件强度要求的材料数量和绝缘束管结构的厚度。另外一个是BYU设计出的有限元分析软件(FEA),专门用于绝缘束管分析。用FEA软件可以评估轴、扭力、弯曲力、剪切力、局部或整体的变形力的模型失误。其中的可控制变量包括纤维种类、树脂体系、纵向或螺旋状纤维结构、束状三角形的几何形状、螺旋直径和框架构件的长度等参数。”

用更少的原料,达到更大的强度

开放式的绝缘束管设计比实心管耗材少(这在计算成本时是一个重要的考量因素),但不仅于此,它还能提供更大的强度和硬度。派克声称:“这种立体几何构造展示了比其他任何材质实心管更高的强度-重量比和硬度-质量比。”德尔塔7运动公司使用了12k的TCR单向预浸处理半固化材料(用TCR的环氧树脂和T700航天级碳纤构成),纤维结构为抗张力和抗压力较好的纵向结构和螺旋混合结构。螺旋状结构还可以针对不同的强度和重量要求进行定制。据杨森博士介绍,通常,在对角(或螺旋)纤维束之间呈正负45度角时能达到抗扭矩最高的硬度和强度。

绝缘束管结构还是一个灵活的概念:如果自行车受到极大的扭矩力或其他复杂的多平面负荷,我们可以打开45度角,将角度打开一些,通过增加螺旋状结构的直径以抵抗各部位受到的弯曲力和扭矩力。如果遭遇的外力以压力或张力为主,螺旋状结构可以用来稳固纵向结构。这样,简单的正负45度角的调整就非常有效,不需要额外的支撑。

这种结构是德尔塔7运动公司在自制的单丝绕线机中将螺旋方向纤维沿纵向纤维边缘盘旋缠绕而成的。在这个过程中使用直径为2.54~3.175毫米不等的特殊杆材作为轴心制作直径为38~102毫米、长度为152.4~508毫米的束状管,因自行车的尺寸而异,每次只能生产一根。

蛛网几何结构

在这个缠绕加工过程中,这种蛛网几何形状(尺寸)必须保持精确,直到固化完成。这就要求所使用工具的误差在0.127毫米以内(0.005英寸)。纵向纤维需要平直放置而螺旋缠绕的纤维在“最高点”之间必须是直的(“最高点”是金字塔形状伸出束管的区域)。为了达到要求,每个最高点都要被放置在离心轴一定距离的准确位置。于是每个心轴都被制成确保在各个节点(最高点的接触界面)触到(螺旋缠绕)纤维的造型。

使用可溶性的轴心工具可以在固化过程中用加大压力的方法移除,但是这种工艺要求德尔塔7公司每次制作都铸造一个新的轴心材料,因此成本高昂。为了节约时间和成本,他们开发了一种独有的可折叠轴心技术,将原本非常复杂的劳动密集型缠绕技术简化了——用派克的话说“节约了制造过程中约60%的劳动”。这种新的方法是将纤维束在固化过程中联在一起。这种缠绕型结构在烘箱温度达到127摄氏度时固化时间为2个小时。成型后的框架结构经过实验室机构测试,它的物理特性达到了欧盟标准委员会在抗压缩力、耐疲劳性、抗撞击力、弯曲力和扭矩力的各项标准。

德尔塔7运动公司不仅出售装配好的自行车(客户可以自由选择框架以及其他的各种零配件),也出售单个的自行车框架给那些希望由自己装配爱车的顾客。绝缘束管复合材料框架不需要太多的保养,还有着跟碳纤复材或其他高端自行车相当的使用寿命。由于复合材料对于外界损害和其他侵蚀不敏感,因此比金属制自行车的寿命就更长得多。事实上,德尔塔7运动公司为自行车框架产品提供终生的保修服务。此外,这种网格结构据说在自行车框架受到极大的冲击或碰撞时能提供更好的结构完整性,因为它不像常见的碳纤维实心管框架,单个部位受到的损伤绝缘于其他部位,避免了灾难性的整体框架破碎。

更长远的发展之路

美国化工协会(ACS)已经开始了束管技术的新应用研究:用于建造手机或其他通讯工具的发射塔工程或测绘工程。问题是,还需要用一个更有效的、成本更低廉的自动缠绕加工工艺来减少原有的工艺中剩余40%的密集型劳动。这不仅是这种技术和其他复合材料技术相比的一个弱势,也是影响绝缘束管复材技术迅速发展和商业化的一个障碍。杨百翰大学和德尔塔7运动公司正在研究一个被杨森博士描述为“三维编织结构”创新技术,能直接利用计算机模型连续生产复合材料三维网格结构,而不必使用具体的几何形状轴心工具或是模具。如果这项技术被攻克,将节约大量的时间、减少劳动量并且消除这部分加工成本。这样,这种材料能在航天、海运和能源市场上得到更广阔的应用。只要成本和价格能被控制,那么,这种坚硬、高强度、轻质的束管结构将为复合材料找到新的发展之路。

本文出自 High-Performance Composites March 2010 , Donna Dawson

复材在线编译 有删改